Einführung in die Kunststoffform für Autoscheinwerferhalter

—

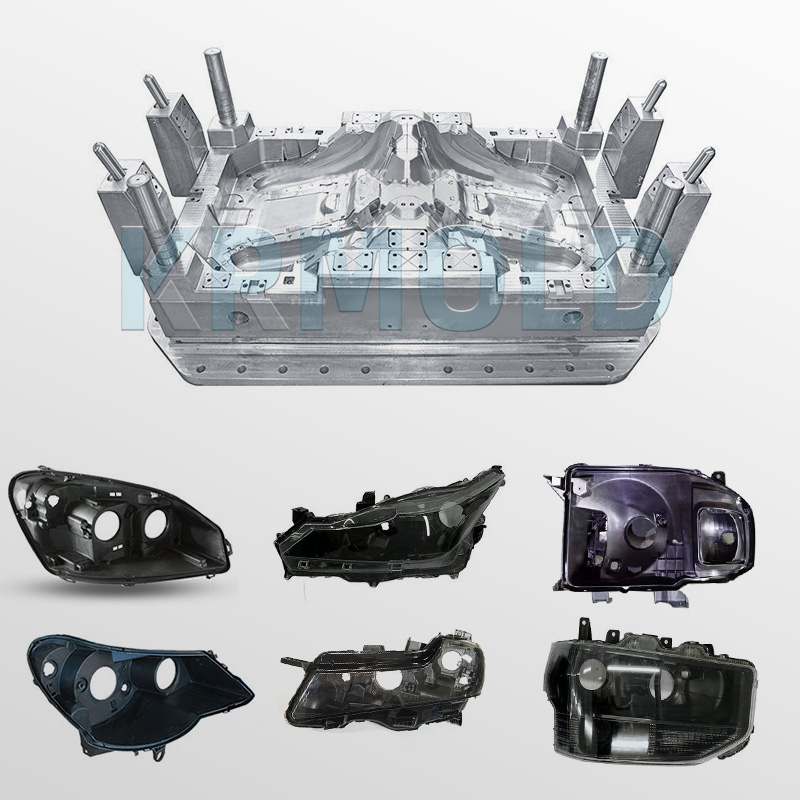

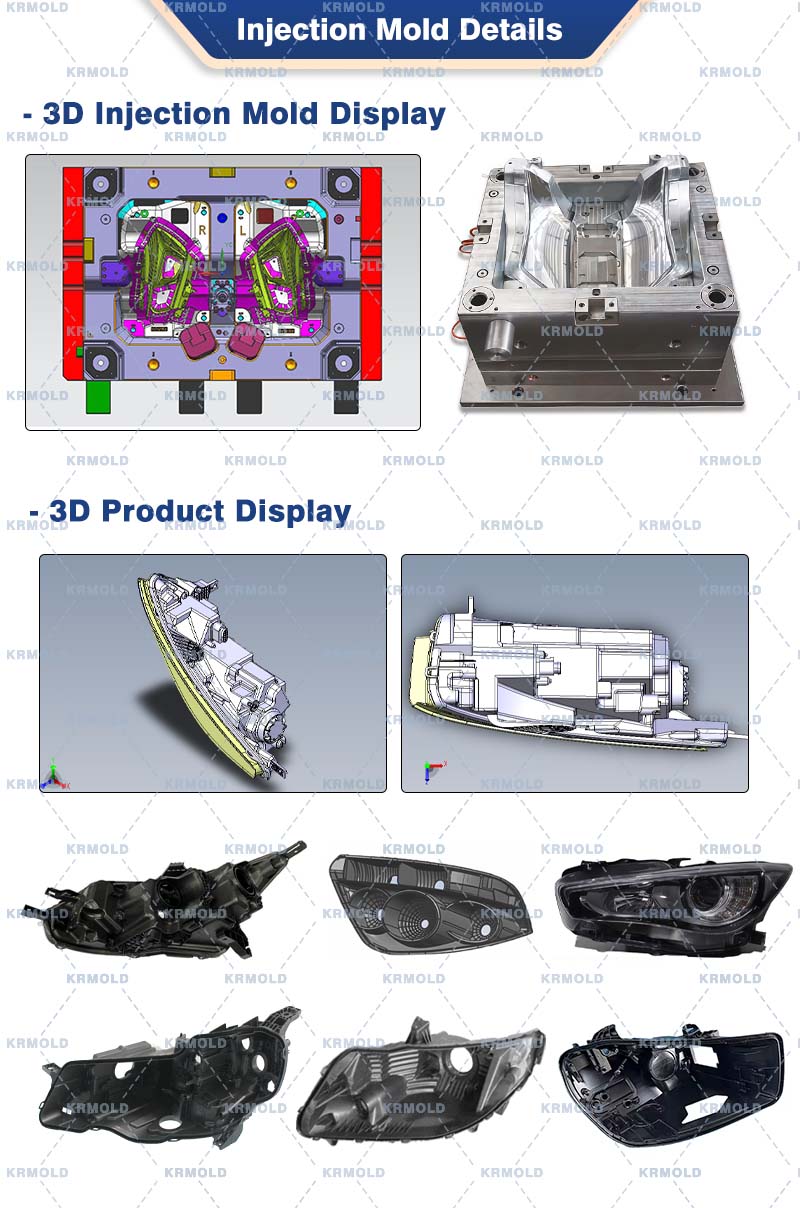

KRMOLD verfügt über umfassende Erfahrung in der Entwicklung und Fertigung von Kunststoffformen für Scheinwerferhalterungen und bietet seinen Kunden hochwertige Lösungen für Scheinwerfergehäuse. Als wichtiges Bauteil des Scheinwerfers hat die Scheinwerferhalterung maßgeblichen Einfluss auf dessen Sicherheit und Zuverlässigkeit.

Die KRMOLD-Kunststoffform für Scheinwerferhalterungen ermöglicht eine hochpräzise und volumenstarke Produktion und unterstützt Kunden bei der schnellen Lieferung hochwertiger Produkte. Diese Form für Scheinwerfergehäuse wird individuell nach Kundenwunsch gefertigt und produziert Scheinwerferhalterungen für verschiedene Größen und Einbauarten. Ihre Hauptfunktion besteht in der Fixierung und Abstützung des Scheinwerfers, wodurch dessen Stabilität und optimale Ausleuchtung gewährleistet werden.

Darüber hinaus bietet KRMOLD Formfüllanalysen und DFM-Berichte an, um Kunden bei der Optimierung von Konstruktionen, der Senkung der Produktionskosten und der Verbesserung der Endproduktqualität zu unterstützen. Das professionelle Team von KRMOLD entwickelt für jeden Kunden die optimale, kundenspezifische Lösung zur Herstellung von Kunststoffformen für Autoscheinwerferhalter, um den vielfältigen Marktanforderungen gerecht zu werden.

Parameter der Kunststoffform für Autoscheinwerferhalterung

—

| Formmaterial | 1,2343 |

| Produktmaterial | PC |

| Anzahl der Hohlräume | 1 Kavität |

| Läufersystem | Kaltläufer |

| Auswurfverfahren | Auswerferstift |

| Injektionszyklus | 48 Sekunden |

| Injektionslebensdauer | 500.000 Zyklen |

| Schrumpfungsrate | 1,005 % |

| Qualitätssystem | IATF16949 & ISO9001 |

Vorteile der Kunststoffform für Autoscheinwerferhalterungen

—

Kundenspezifische Kunststoffform für Scheinwerferhalterung

KRMOLD bietet mit seinen Kunststoffformen für Scheinwerfergehäuse individuelle Gestaltungsmöglichkeiten. Kunden können Material, Form und Größe nach ihren Wünschen definieren. Die Ingenieure und Designer von KRMOLD planen und optimieren die Form präzise, um die Fertigungsanforderungen des Kunden zu erfüllen und eine effiziente Produktion zu gewährleisten. Kunden können beispielsweise hochwertige Werkzeugstähle wie P20 oder H13 wählen, um eine hohe Verschleißfestigkeit und Langlebigkeit beim Spritzgießen sicherzustellen. Diese Premium-Komponenten gewährleisten die Leistungsfähigkeit und Stabilität der Scheinwerfergehäuse auch bei häufiger Beanspruchung.

Kunststoffform für die Serienproduktion von Autoscheinwerferhaltern

Die Kunststoffformen von KRMOLD für Scheinwerfergehäuse zeichnen sich durch eine hocheffiziente Produktion aus. Sie ermöglichen die Herstellung hochwertiger Scheinwerfergehäuse mit einfacher Ausrüstung und in kurzen Zykluszeiten. Dies steigert nicht nur die Produktionseffizienz, sondern senkt auch die Produktionskosten deutlich. Darüber hinaus weisen die mit derselben Kunststoffform hergestellten Produkte eine hohe Konsistenz auf, sodass jedes einzelne Produkt strengen Qualitätsstandards entspricht.

Robuste Autoscheinwerferhalterung aus Kunststoff

Die Kunststoffformen für Scheinwerfergehäuse von KRMOLD zeichnen sich nicht nur durch ihr überlegenes Design, sondern auch durch ihre außergewöhnliche Langlebigkeit aus. Standard-Scheinwerfergehäuse-Kunststoffformen von KRMOLD erreichen eine Lebensdauer von 300.000 bis 1 Million Zyklen, während fortschrittliche Scheinwerferhalterungs-Kunststoffformen bei sachgemäßer Wartung sogar eine Lebensdauer von bis zu 2 Millionen Zyklen aufweisen können. Dies ermöglicht es Kunden, ihre Gewinnmargen durch eine langfristig stabile Produktion zu verbessern. Darüber hinaus gewährleisten die mit KRMOLD-Kunststoffformen hergestellten Scheinwerferhalterungen hohe Qualität und Zuverlässigkeit und erfüllen somit alle Anforderungen für den Einbau in Kraftfahrzeuge.

Warum sind Kunststoffformen für Autoscheinwerferhalterungen wichtig?

—

Die von KRMOLD hergestellten Scheinwerferhalterungen aus Kunststoff sind unverzichtbare Komponenten in Fahrzeugsystemen und spielen eine entscheidende Rolle bei der Befestigung und dem Halt der Scheinwerfer. Die Stabilität der Scheinwerfer hat direkten Einfluss auf die Fahrsicherheit, weshalb die Qualität dieser Komponenten von höchster Bedeutung ist. Die hochpräzisen Kunststoffformen, die zur Herstellung von Scheinwerferhalterungen verwendet werden, gewährleisten die Langlebigkeit und Zuverlässigkeit jeder Leuchte im Einsatz und ermöglichen so optimale Fahrzeugleistung in unterschiedlichsten Fahrsituationen.

Überlegungen zur Konstruktion von Kunststoffformen für Scheinwerferhalterungen

—

1. Auswahl des Formmaterials für eine Kunststoffform für einen Autoscheinwerferhalter

Der erste Schritt bei der Konstruktion einer Kunststoffform für einen Autoscheinwerferhalter ist die Auswahl des geeigneten Formmaterials. Dieses muss den Eigenschaften des Kunststoffs und den Anforderungen des Formgebungsprozesses entsprechen. Im Allgemeinen werden Warm- und Kaltarbeitsstähle aufgrund ihrer ausgezeichneten Verschleißfestigkeit, Korrosionsbeständigkeit und Wärmeleitfähigkeit bevorzugt. Diese Eigenschaften verlängern nicht nur die Lebensdauer der Kunststoffform für das Scheinwerfergehäuse, sondern verbessern auch die Produktionseffizienz.

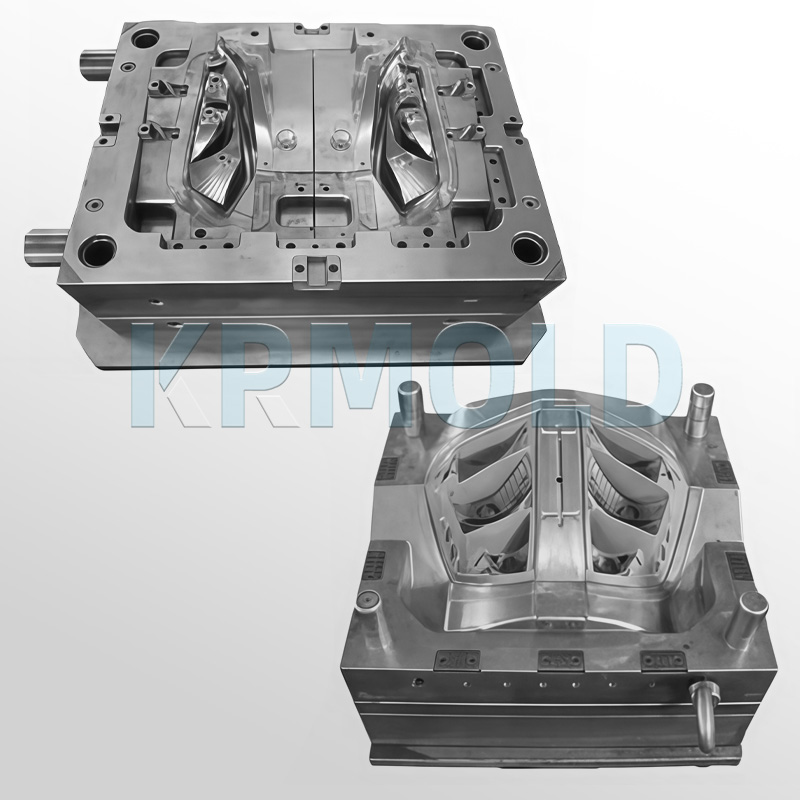

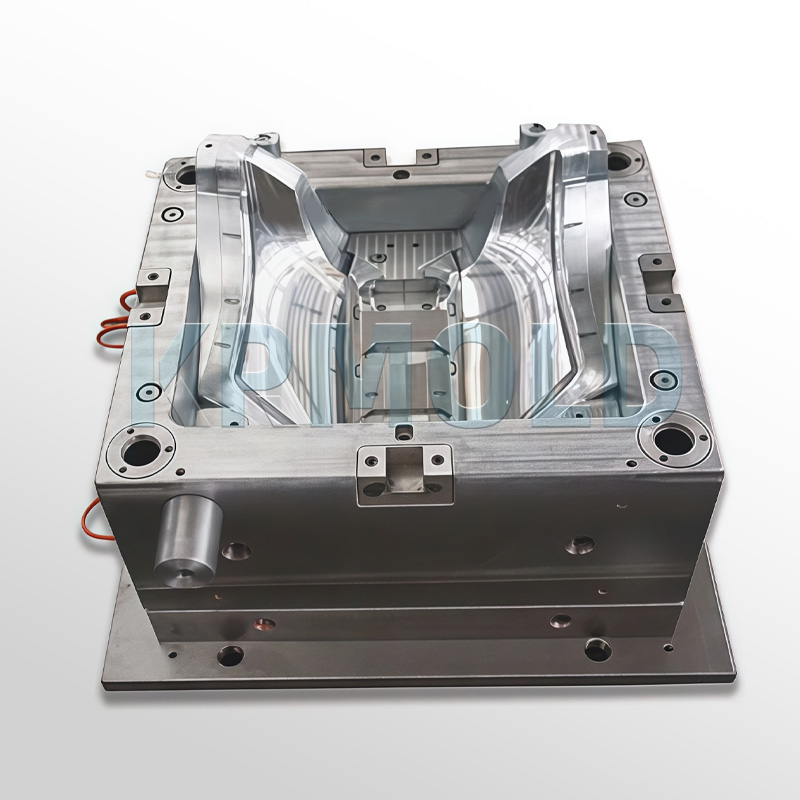

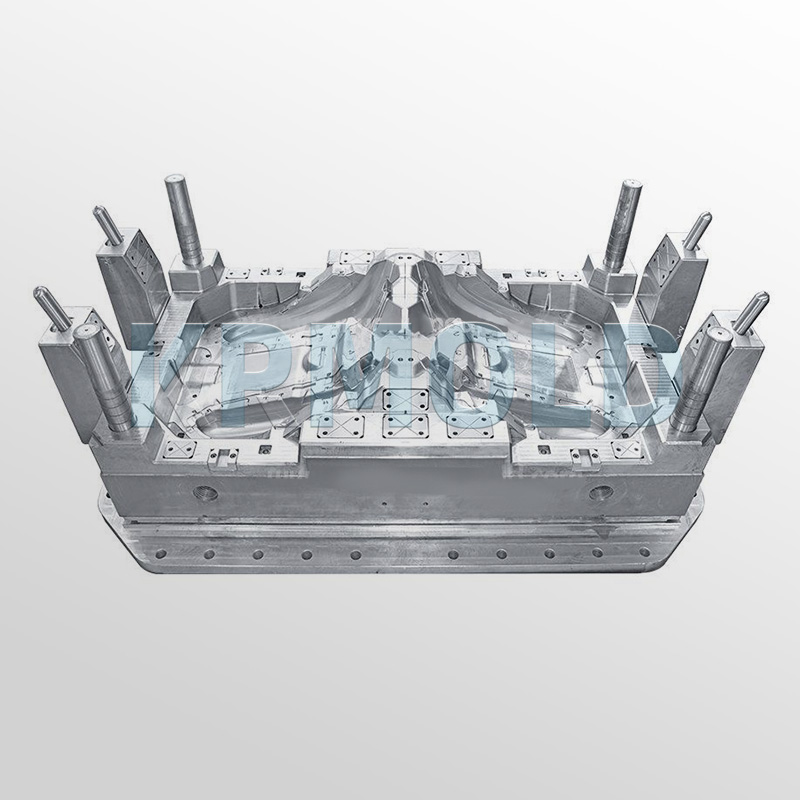

2. Konstruktion der Kunststoffform für die Halterung von Autoscheinwerfern

Die Konstruktion von Kunststoffformen für Scheinwerfergehäuse ist entscheidend für den Formprozess und die Qualität des Endprodukts. Eine typische Kunststoffform für einen Scheinwerferhalter umfasst einen Formteil, ein Anguss-, ein Entlüftungs-, ein Kühl- und ein Auswerfersystem. Bei der Konstruktion ist die umfassende Berücksichtigung des Öffnungs- und Schließmechanismus, der Trennfläche und der Anordnung der Kühlkanäle der Form unerlässlich für einen effizienten Betrieb und die Fertigung hochwertiger Teile.

3. Konstruktion eines Formkühlsystems für eine Kunststoffform für einen Autoscheinwerferhalter

Das Kühlsystem der Kunststoffform für Scheinwerfergehäuse hat direkten Einfluss auf Produktqualität und Produktionseffizienz. Eine gleichmäßige Formtemperatur wird durch ein gut durchdachtes Kühlsystem gewährleistet, wodurch sich der Formzyklus verkürzt und die durch Überhitzung verursachte thermische Zersetzung des Kunststoffmaterials verhindert wird. Daher muss bereits in der Konstruktionsphase der Platzierung und Gestaltung der Kühlkanäle große Bedeutung beigemessen werden, um die Produktionseffizienz zu maximieren und ein schnelles Formen zu ermöglichen.

4. Anguss-System-Design für die Kunststoffform eines Autoscheinwerferhalters

Das Anguss-System ist eine der Kernkomponenten einer Kunststoffform für Scheinwerfergehäuse und besteht aus Hauptkanal, Nebenkanälen und Anschnitt. Ein gut funktionierender Angussmechanismus gewährleistet, dass das Kunststoffmaterial die Formkavität schnell und gleichmäßig füllt und somit das gewünschte Bauteil entsteht. Materialfließfähigkeit, Füllzeit und Nachdruckzeit müssen bei der Konstruktion berücksichtigt werden, um die Produktqualität sicherzustellen.

5. Konstruktion des Belüftungssystems für die Kunststoffform der Autoscheinwerferhalterung

Beim Spritzgießen muss die Luft im Formhohlraum umgehend entweichen, um Blasenbildung oder Störungen des Kunststoffflusses zu vermeiden. Ein effektives Entlüftungssystem umfasst die Planung von Position und Größe der Entlüftungskanäle, um eine reibungslose Gasabfuhr zu gewährleisten und gleichzeitig die Festigkeit und Steifigkeit der Kunststoffform für das Scheinwerfergehäuse zu erhalten.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.