Beschreibung der Spritzgussform für Kfz-Bedienfelder

——

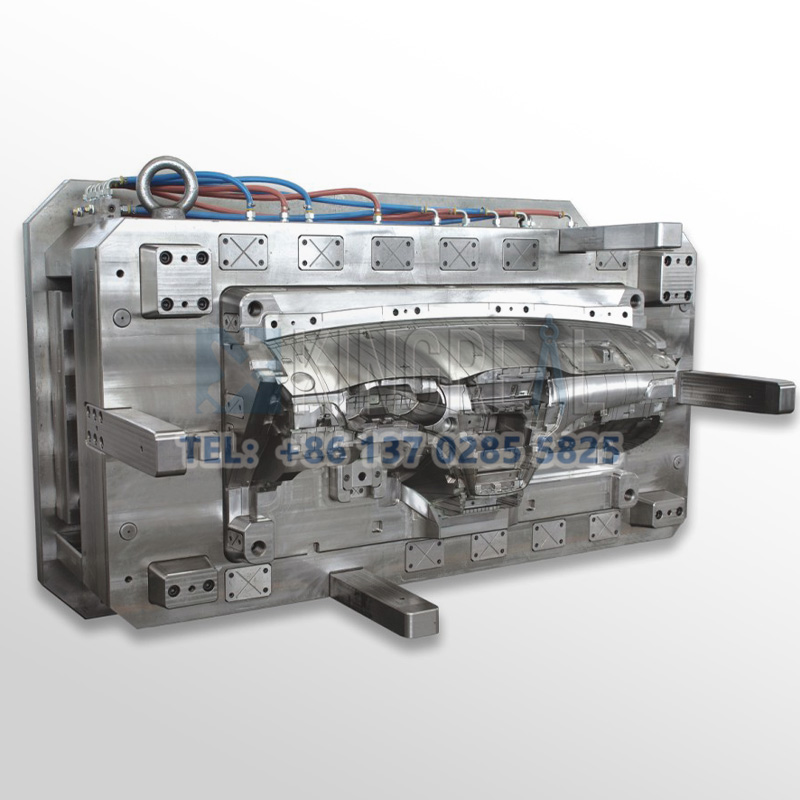

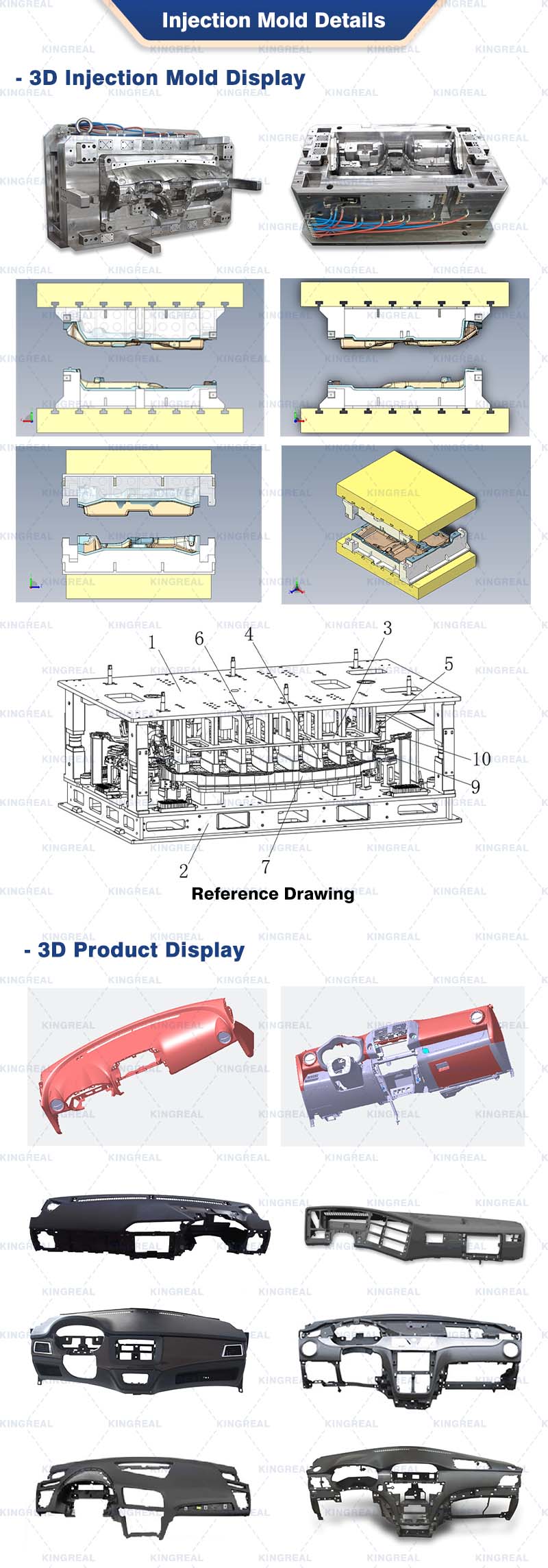

KRMOLD Spritzgussformen für Kfz-Bedienfelder sind spezielle Kunststoff-Spritzgussformen zur Herstellung von Armaturenbrettern. Geschmolzener Kunststoff wie ABS oder Polypropylen wird in die Form gespritzt und erstarrt anschließend, um die Armaturenbrettkomponente zu erzeugen, die den Designkriterien entspricht. KRMOLD Spritzgussformen für Armaturenbretter unterstützen Hersteller bei der Massenproduktion komplexer Armaturenbrettkomponenten mit hohen Toleranzen. Sie gewährleisten Konsistenz und Qualität während des gesamten Herstellungsprozesses und garantieren, dass jedes Armaturenbrett die richtigen Abmessungen, Texturen und Daten aufweist.

KRMOLD bietet eine perfekte Spritzgussoberfläche für Armaturenbretter, um sicherzustellen, dass das Produkt frei von Einfallstellen und Graten ist. Die hohe Präzision von KRMOLD im Spritzgussdesign für Armaturenbretter gewährleistet, dass auch die Endbearbeitung von gewölbten Oberflächen, Knopflöchern, Lüftungsschlitzen und anderen komplizierten Elementen des Armaturenbretts hervorragend ist. KRMOLD Spritzgussformen für Armaturenbretter gewährleisten ästhetisch ansprechende Armaturenbretter, die Industriestandards in Bezug auf Haltbarkeit, Ästhetik und Leistung erfüllen.

Parameter der Spritzgussform für Autoarmaturenbretter

——

| Spritzgussformtyp | Spritzgussform für Kfz-Bedienfelder |

| Formtyp | Stahl P20 |

| Formbasis | S50c |

| Formhohlraum | 1 Hohlraum |

| Größe der Spritzgussform | 2710x1890x1700mm |

| Gewicht der Spritzgussform | 34.5T |

| Oberflächenbehandlung von Formen | Polieren, Ätzen, Strukturieren usw. |

| Wandstärke des Kunststoffprodukts | 2,5 mm |

| Formschwindung | 0,42 % |

| Formtoleranz | ±0,02 mm |

| Formverarbeitungsmaterial | PP/ABS/PC+ABS-Mehrstoffformen |

| Schimmellebensdauer | Lebensdauer von über 500.000 |

Design und Fertigungsanalyse von Spritzgussformen für Autoarmaturenbretter

——

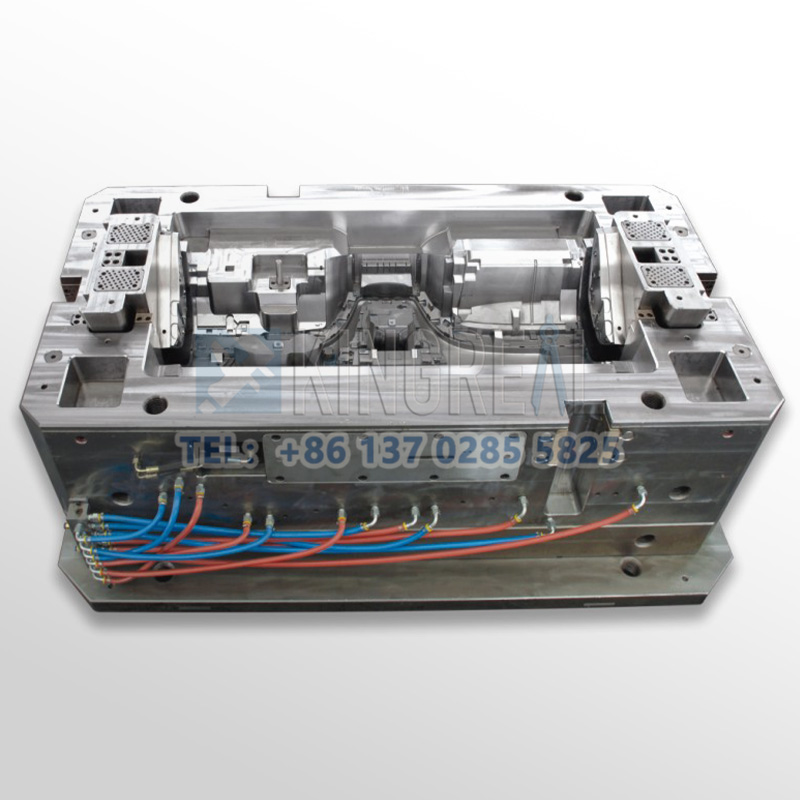

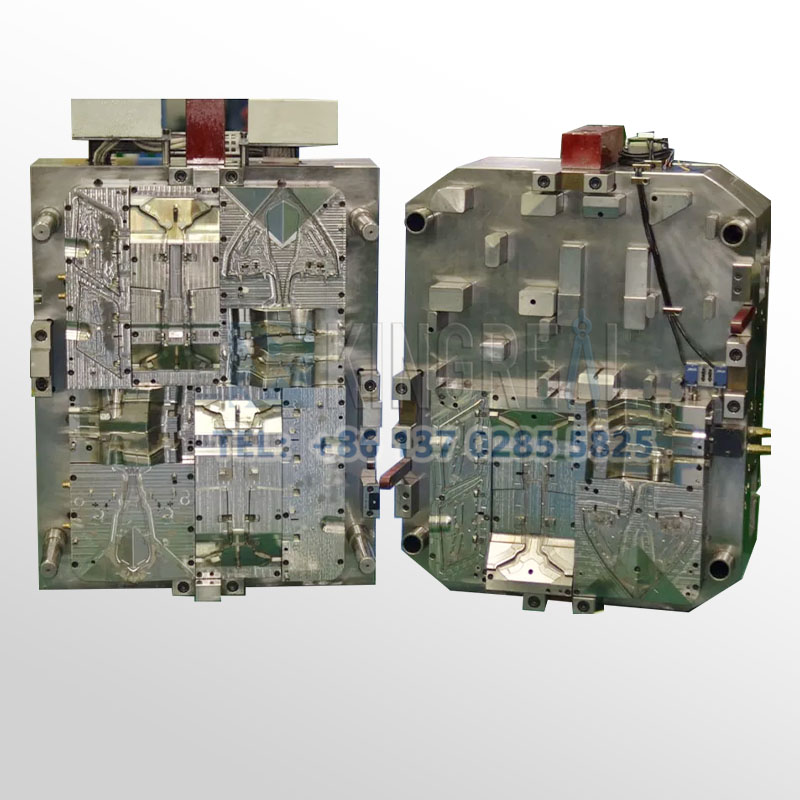

Spritzgussformen für Kfz-Bedienfelder weisen typischerweise unregelmäßige Trennflächen, mehrere Schieber und Auswerferblöcke auf. Diese Konstruktionen müssen durch Simulationen basierend auf Materialeigenschaften (z. B. Schrumpfung, Elastizitätskoeffizient) und Formtemperatur optimiert werden. Darüber hinaus muss die Kühlwasserführung der Spritzgussform für Kfz-Bedienfelder rationalisiert werden, um Rapid Prototyping und Temperaturgleichmäßigkeit zu gewährleisten und so Verformungen oder Versagen der Form durch thermische Belastung zu vermeiden.

KRMOLD nutzt Präzisionsbearbeitungstechnologien (wie CNC und EDM), um kritische Komponententoleranzen sicherzustellen. Kernkomponenten werden Oberflächenhärtungsbehandlungen (wie Nitrieren und Galvanisieren) unterzogen, um Verschleißfestigkeit und Langlebigkeit zu verbessern. Stahlmaterialien (wie vorgehärteter oder korrosionsbeständiger Stahl) werden ausgewählt, um die Lebensdauer der Form zu optimieren, und basierend auf den Eigenschaften des Spritzgussmaterials (wie ABS und PC/ABS) individuell angepasst. Standardteile mit hoher Verschleißfestigkeit und Präzision (z. B. HASCO oder DME) tragen dazu bei, die Stabilität von Spritzgussformen für Autoarmaturenbretter zu gewährleisten. Einspritztemperatur, -druck und -haltezeit werden unter Kontrolle gehalten; Füllgeschwindigkeit und Abkühlrate werden maximiert, um Fehler wie Einfallstellen und Blasen zu reduzieren. Parameterkombinationen werden durch DOE-Experimente validiert, um eine konsistente Formgebung zu gewährleisten.

Vorteile der Spritzgussform für Kfz-Bedienfelder

——

Hohe Präzision und Konsistenz – Beim Spritzgießen von Armaturenbrettern werden die Formendesigns präzise nachgebildet, sodass für jede Komponente des Bedienfelds eine einheitliche Größe und Form gewährleistet ist.

Haltbarkeit und Festigkeit – Autoteile erfordern Materialien, die der Abnutzung im täglichen Gebrauch standhalten, und das Spritzgießen von Auto-Bedienfeldteilen ermöglicht die Verwendung hochfester, langlebiger Materialien.

Komplexe Geometrien – Das Verfahren ermöglicht komplexe Designs wie dünne Wände, komplizierte Texturen und integrierte Funktionen wie Schnappkomponenten oder Multimaterialdesigns.

Kosteneffizient und für die Massenproduktion geeignet – Sobald die Spritzgussform für das Armaturenbrett des Autos hergestellt ist, ist das Spritzgießen für die Massenproduktion äußerst effizient und senkt die Stückkosten erheblich.

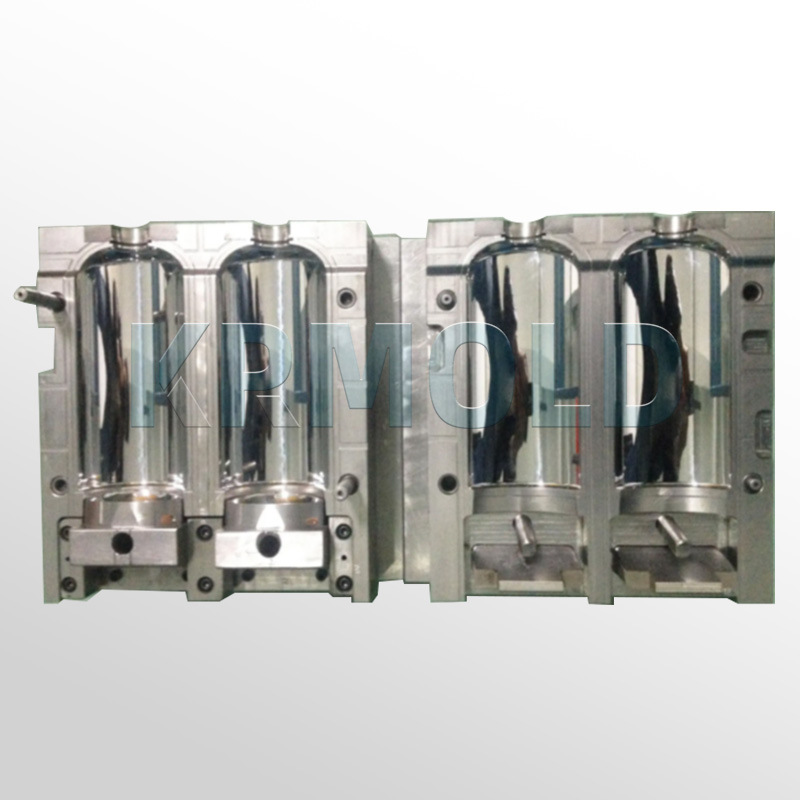

Oberflächenbeschaffenheit – Mit dem Verfahren können Teile mit glatten, glänzenden oder strukturierten Oberflächen hergestellt werden, die für die Ästhetik von Fahrzeuginnenraumkomponenten entscheidend sind.

Gängige Materialien für Spritzgussformen für Armaturenbretter

——

Die für Spritzgussformen für Kfz-Bedienfelder verwendeten Materialien müssen robust, hitzebeständig und langlebig sein. Hochwertige Spritzgussteile für Armaturenbretter gewährleisten ein einfaches Produktionssystem und reduzieren Fehler. Hochwertige Metalle sind aufgrund ihrer Festigkeit, Hitzebeständigkeit und Haltbarkeit die am häufigsten verwendeten Materialien für Spritzgussformen für Kfz-Bedienfelder. Gängige Metallarten sind P20, H13 und S136. Ein weiteres hervorragendes Material, Aluminium, das nicht immer so robust wie Metall ist, könnte eine weitere Option sein. Es eignet sich ideal für die Kleinserienproduktion, da es leicht und einfach zu handhaben ist. Die hohe Korrosionsbeständigkeit und Zähigkeit von Nickellegierungen machen sie zudem perfekt für langlebige Spritzgussformen für Kfz-Bedienfelder.

Spritzgussformen für Armaturenbretter bestehen typischerweise aus Thermoplasten. ABS ist ein bekanntes Material für seine hervorragende Schlagfestigkeit und Oberflächenbeschaffenheit. PC/ABS bietet hohe Temperaturbeständigkeit und Zähigkeit. PP wird häufig wegen seines geringen Gewichts und seiner Kosteneffizienz verwendet, während glasfaserverstärkte Kunststoffe in Hochleistungsverpackungsanwendungen zum Einsatz kommen, bei denen außergewöhnliche Robustheit entscheidend ist.

Gängige Formverfahren für Autoarmaturenbretter

——

| 1. Mehrkavitäten-Spritzguss Anwendungen: Herstellung von Grundstrukturen wie Instrumententafelkörper und Rahmen. Wichtige Punkte zur Formgestaltung: Ein Design mit mehreren Hohlräumen verbessert die Effizienz, aber die Verteilung der Anschnitte (wie Fächeranschnitte oder latente Anschnitte) muss ausgewogen sein, um Probleme mit der Bindenaht zu vermeiden. Bei dickwandigen Bereichen (z. B. Instrumententafel-Montagesäulen) sollte das Kühlsystem optimiert werden, um Einfallstellen und Verformungen zu vermeiden. |  |

2. Gasunterstütztes Spritzgießen Zweck: Durch die Stickstoffinjektion entstehen Hohlkanäle, die den Materialverbrauch reduzieren und die Steifigkeit des Teils erhöhen. Dadurch kann das Gewicht um über 30 % reduziert und die innere Spannung verringert werden, wodurch sich das Werkzeug für große Querträger von Instrumententafeln eignet. Wichtige Punkte des Formdesigns: Gasnadeln müssen in der Form vorinstalliert und Gasströmungswege (z. B. entlang von Rippen) entworfen werden. Die Oberfläche der Kavität muss hochglanzpoliert sein, um durch Gaspermeation verursachte Oberflächendefekte zu vermeiden. |  |

Anwendung: Herstellung von Komponenten, die weiche und harte Materialien oder unterschiedliche Farben integrieren (z. B. Kombination von Instrumententafelverkleidung mit einem Substrat). Der Soft-Touch-Bereich (TPE-Abdeckung) auf der Instrumententafeloberfläche wird gleichzeitig mit dem harten Substrat (PC/ABS) geformt. Wichtige Punkte zum Formendesign: Das sequenzielle Spritzgießen mehrerer Materialien wird mithilfe einer Rotationsform oder einer gestapelten Formstruktur erreicht. Kontrollieren Sie die Schrumpfungsunterschiede zwischen den verschiedenen Materialien präzise, um eine Grenzflächendelaminierung zu verhindern. |  |

Wichtige Überlegungen beim Entwurf einer Spritzgussform für ein Auto-Armaturenbrett

——

Die Ingenieure von KRMOLD garantieren höchste Oberflächenqualität und exakte Abmessungen für die aus der Spritzgussform gefertigten Armaturenbretter. Maßgenauigkeit garantiert, dass sich das Armaturenbrett exakt in den Fahrzeuginnenraum einfügt. Ein weiteres wichtiges Kriterium ist die Kühlleistung, da ein gut konzipiertes Kühlsystem in der Spritzgussform für Armaturenbretter schnellere Fertigungszyklen gewährleistet und Fehler wie Verformungen vermeidet. Auch die Oberflächenbeschaffenheit ist entscheidend, da eine gut geformte Spritzgussform für Armaturenbretter ein ansprechendes und edles Aussehen des Endprodukts gewährleistet.

Das Design der Spritzgussform für Kfz-Bedienfelder muss geeignete Angussöffnungen und Entlüftungsöffnungen aufweisen, damit der Kunststoff leicht fließen kann, eingeschlossene Luft entfernt wird und Fehler vermieden werden. Die Spritzgussform für das Armaturenbrett muss zudem robust genug sein, um Dauerbelastungen ohne schnelle Abnutzung standzuhalten. Gute Materialien und Reparaturen verbessern die Leistung und Lebensdauer des Spritzgussteils für Kfz-Bedienfelder.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.