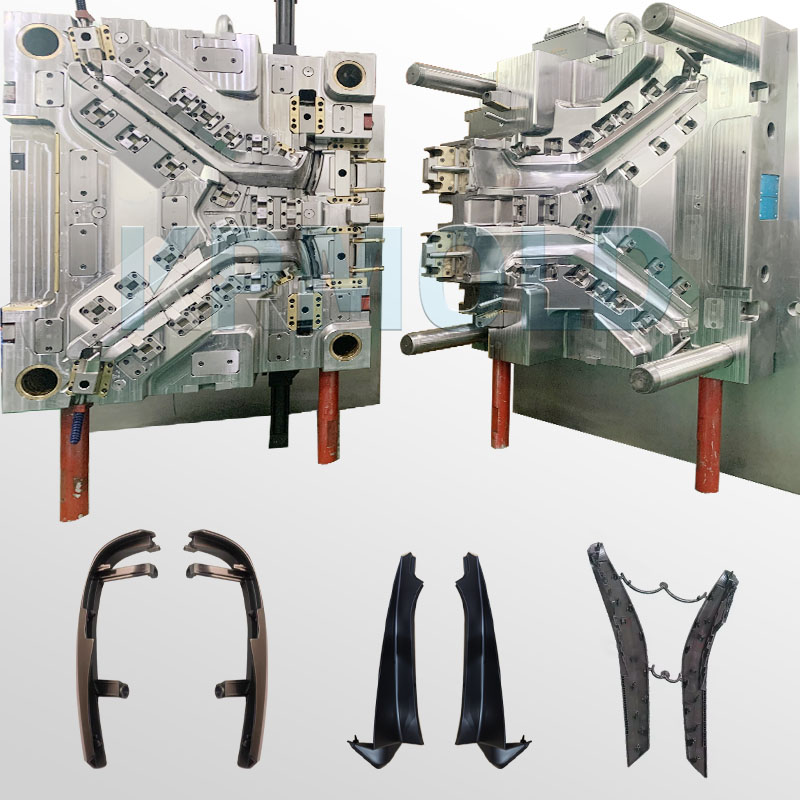

Spritzgussformen für Zierleisten im Automobilbereich ermöglichen die effiziente Herstellung von Zierleisten in verschiedenen komplexen Formen, Materialien und Designs. Diese werden häufig in wichtigen Bereichen wie Türen, Armaturenbrettern, Mittelkonsolen und Fensterrahmen eingesetzt. Durch die Verwendung hochwertiger Spritzgussformen für Zierleisten können Automobilhersteller nicht nur die Gesamtästhetik ihrer Fahrzeuge verbessern, sondern auch die Schutzwirkung verschiedener Karosserieteile erhöhen.

Parameter des Spritzgussverfahrens für Zierleisten im Automobilbereich

—

| Formname | Spritzgussform für Zierleisten am Auto |

| Kern- und Hohlraumstahl | 718H, P20, 738H, H13, 420, NAK80, 2316, 2738, 2344, etc. |

| Formstahl | NAK80,S136,2316,2738,H13,5CrNiMo,718H,P20,40Cr,60#,50#,45#, SKD61 2738,2344,718,8407,etc.hochharter Stahl mit Wärmebehandlung, Verschleißfestigkeit und Korrosionsbeständigkeit. |

| Formgrundplatte Stahl | S50C, P20.73H8, 718H, H13, NAK80, S136, LKM, HASCO, DME usw. oder nach Kundenwunsch |

| Produktmaterial | PP, PE, PC, PA, PS, PU, PVC, PMMA, ABS, TPU, POM, PBT, HIPS, TPE, TPR, HDPE, PPR, PET, Gummi, Silikon, PPSU, PPS usw. |

| Formstandard | HASCO, DME, MISUMI oder auf Anfrage usw. |

| Designsoftware | UG, PROE, CAD, Solidworks, AutoCAD, Moldflow usw. |

| Oberflächenbehandlung | Polieren/glatt, Struktur/mattiert, Bedrucken, Lackieren, Galvanisieren oder nach Kundenwunsch |

| Haupttechnik | Fräsen, Schleifen, Bohren, Erodieren, Drahterodieren, Gravieren, CNC-Bearbeitung usw. |

| Hohlraum Nr. | Einzeln oder mehrere |

| Läufersystem | Heißkanal, Kaltkanal, Punktgenaues Tor, U-Boot-Tor usw. |

| Lebensdauer des Schimmels | 100.000-1.000.000 Schusszeiten |

Bedeutung des Spritzgussverfahrens für Zierleisten im Automobilbereich

—

Die Hauptfunktionen von Zierleisten im Automobilbereich sind Dekoration und Schutz. Als Zubehör für Fahrzeugkomponenten verbessern Zierleisten nicht nur die Optik des Autos, sondern schützen auch Kanten vor Kratzern und Abnutzung. So verhindern Zierleisten an Autotüren und Armaturenbrett effektiv Beschädigungen im täglichen Gebrauch und verlängern dadurch die Lebensdauer des Fahrzeugs. Darüber hinaus gewährleistet eine gut gestaltete Spritzgussform für Zierleisten sowohl Langlebigkeit als auch Ästhetik und bietet dem Kunden ein besseres Nutzungserlebnis. KRMOLD versteht die Bedürfnisse seiner Kunden im Bereich Spritzgussformen für Zierleisten im Automobilbereich und entwickelt daher leistungsstarke Spritzgussformen, die den spezifischen Anforderungen der Automobilkomponenten auf Basis der jeweiligen Projektanforderungen gerecht werden. Das Team von KRMOLD, bestehend aus Designern und Ingenieuren mit langjähriger Branchenerfahrung, kann Spritzgussformen für Zierleisten individuell an die Bedürfnisse jedes Kunden anpassen. |  |

KRMOLD Optimierung der Spritzgussform für Zierleisten im Automobilbereich

—

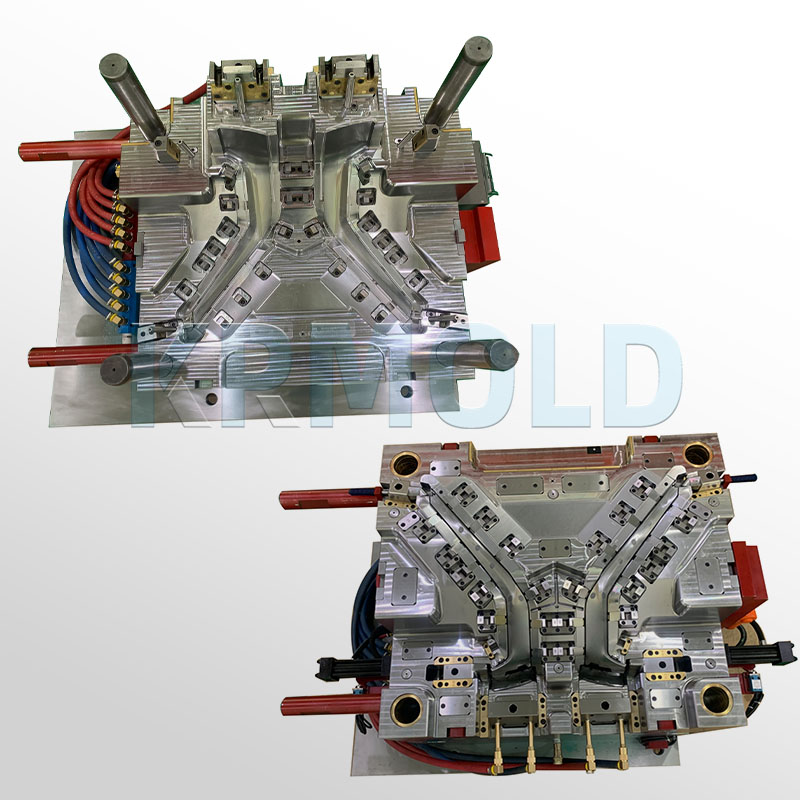

Während des Konstruktionsprozesses der Spritzgussformen für Zierleisten an Kraftfahrzeugen hält sich KRMOLD strikt an eine Reihe von Optimierungsprinzipien und -strategien, um sicherzustellen, dass jede Spritzgussform für Zierleisten die Kundenerwartungen erfüllt oder übertrifft.

| ●Konstruktionsprinzipien für Spritzgussformen zur Herstellung von Zierleisten in der Automobilindustrie - Rationalitätsprinzip: Die Spritzgussformen von KRMOLD für Zierleisten an Autos müssen den Prozessanforderungen entsprechen, um einen rationalen Materialfluss beim Spritzgießen zu gewährleisten, Materialstau oder Luftblasen zu vermeiden und Produktqualität und -konsistenz sicherzustellen. Standardisierungsprinzip: Die Spritzgussformen von KRMOLD für Zierleisten im Automobilbereich entsprechen Industriestandards und verwenden universelle Schablonen und Komponenten. Diese Standardisierung vereinfacht nicht nur die Herstellung der Spritzgussformen für Zierleisten, sondern optimiert auch die spätere Wartung und den Austausch und steigert so die Produktionseffizienz deutlich. Modulares Design: KRMOLD verwendet ein modulares Design, bei dem die Spritzgussform für die Zierleisten in mehrere unabhängige Module unterteilt ist. Dieses Design erleichtert Montage, Demontage, Teileaustausch und Wartung und reduziert Produktionsausfallzeiten erheblich. - Festigkeits- und Stabilitätsaspekte: KRMOLD stellt sicher, dass die Spritzgussform für die Zierleisten im Auto während des Betriebs über ausreichende Festigkeit und Stabilität verfügt, um Verformungen und Brüche zu verhindern. Dies ist entscheidend für die Verbesserung der Präzision der spritzgegossenen Produkte. |  |

● Strategien zur Optimierung der Spritzgussformstruktur für Zierleisten in der Automobilindustrie Neben der Gewährleistung einer rationalen Spritzgussformstruktur für Zierleisten setzt KRMOLD auch eine Reihe von Optimierungsstrategien ein, um die Gesamtleistung der Spritzgussform für Zierleisten im Automobilbereich zu verbessern. - Optimierung des Angusskanalsystems: Ein gut durchdachtes Angusskanalsystem gewährleistet eine gleichmäßige Kunststoffverteilung innerhalb der Spritzgussform für die Zierleisten und verhindert so Defekte wie Anbrennen und Fließmarken an den Formteilen. Verbessertes Kühlsystem: KRMOLD optimiert die Anordnung der Kühlkanäle, um die Kühlleistung zu steigern und eine gleichmäßige Temperaturverteilung in den Spritzgussformen für Zierleisten im Automobilbereich zu gewährleisten. Dies trägt dazu bei, Verformungen und ungleichmäßiges Schrumpfen der Fertigprodukte zu reduzieren. - Entlüftungssystem-Design: Ein gut konzipiertes Entlüftungssystem löst das Problem der Gaseinschlüsse perfekt, beugt Produktfehlern wirksam vor und ist ein entscheidender Faktor für die Verbesserung der Effizienz von Spritzgussformen für Autozierleisten. - Auswahl des Formmaterials: Die Auswahl des geeigneten Formmaterials erfolgt auf Basis der verschiedenen Produktmaterialien, der Anforderungen des Spritzgießprozesses und der erwarteten Lebensdauer, um die Haltbarkeit und Stabilität der Spritzgussform für die Zierleisten im Automobilbereich zu gewährleisten. - CAD- und CAM-Technologie: KRMOLD nutzt moderne CAD- und CAM-Technologien zur Unterstützung der Konstruktion von Spritzgussformen für Zierleisten an Kraftfahrzeugen. Dadurch werden die Genauigkeit und Effizienz der Konstruktion verbessert, sodass Spritzgussformen für Zierleisten an Kraftfahrzeugen schneller in Produktion gehen können. |  |

Vorteile von Zierleisten für Kraftfahrzeuge

—

Die von KRMOLD im Spritzgussverfahren hergestellten Zierleisten für Automobile weisen aufgrund ihres einzigartigen Designs und der Verwendung hochwertiger Materialien folgende wesentliche Vorteile auf: - Komplexe und vielfältige Formen: Aufgrund der Komplexität von Automobilkomponenten sind die benötigten Formen von Zierleisten äußerst vielfältig. Die Spritzgussformen von KRMOLD für Automobil-Zierleisten zeichnen sich in dieser Hinsicht durch hohe Flexibilität und Anpassungsfähigkeit aus und gewährleisten so, dass die Produkte unterschiedlichsten Designanforderungen gerecht werden. - Hochwertige Materialien: Es werden erstklassige Materialien ausgewählt, um den hohen Ansprüchen der Verbraucher an die Oberflächenbeschaffenheit des Fahrzeuginnenraums gerecht zu werden und sicherzustellen, dass die Zierleisten sowohl ästhetisch ansprechend als auch praktisch sind. - Hohe Präzision: Die Spritzgussform von KRMOLD ermöglicht eine hochpräzise Produktion der Zierleisten für Automobile. Das bedeutet, dass die hergestellten Zierleisten eine extrem hohe Genauigkeit in Größe und Form aufweisen und somit perfekt zum Fahrzeug passen. |  |

Herstellungsprozess von Spritzgussformen für Automobil-Zierleisten

—

-Produktgestaltung: Der Kunde stellt die Produktzeichnungen direkt zur Verfügung, oder KRMOLD entwirft das Produkt anhand von Mustern und sendet es dem Kunden zur Bestätigung zu.

-Formdesign: Nach Bestätigung der Produktzeichnungen sendet KRMOLD dem Kunden das Design der Spritzgussform für die Zierleisten am Auto zur Bestätigung.

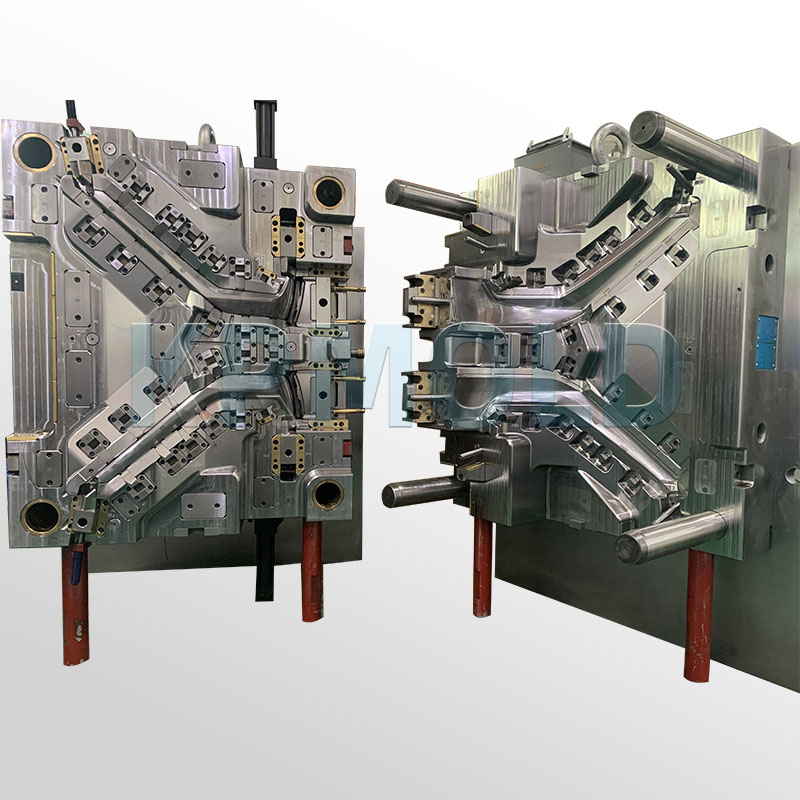

-Formenherstellung: Nach Bestätigung des Designs der Spritzgussform für die Automobil-Zierleisten umfasst der Herstellungsprozess die Materialvorbereitung, die Grobbearbeitung, die Feinbearbeitung und die Montage.

-Formprüfung: Nach der Montage der Spritzgussform für die Zierleisten am Auto sendet KRMOLD dem Kunden Muster, Videos und Berichte über die Formversuche zur Bestätigung.

-Abschließender Prozess: Wenn das Muster vom Kunden freigegeben wird, führt KRMOLD eine Oberflächenbehandlung gemäß den Kundenanforderungen durch, wie z. B. Texturierung, Nitrierung oder Verchromung.

-Formprüfung: Die Spritzgussform für die Zierleisten im Automobilbereich wird erneut geprüft, und das endgültige Muster sowie das Testvideo werden dem Kunden zur Inspektion zugesandt.

-Formverpackung: Nach der endgültigen Musterfreigabe wird die Spritzgussform für die Zierleisten in einer Holzkiste verpackt.

-Formlieferung: per See- oder Luftfracht. Kunden können einen Spediteur beauftragen.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.