Was sind Spritzgussformen für Kunststoffsäulen-Autoteile?

—

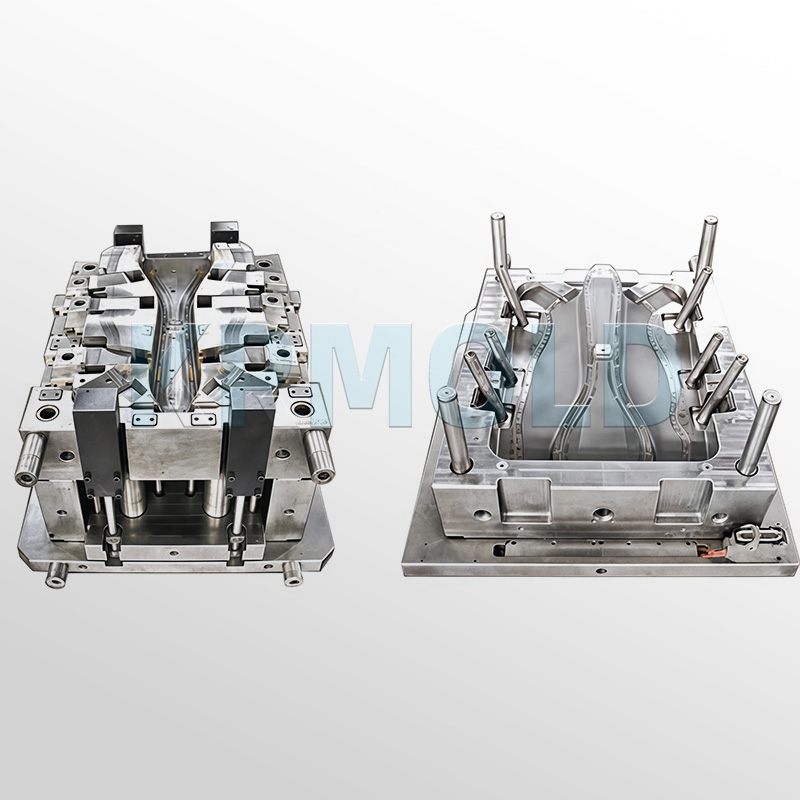

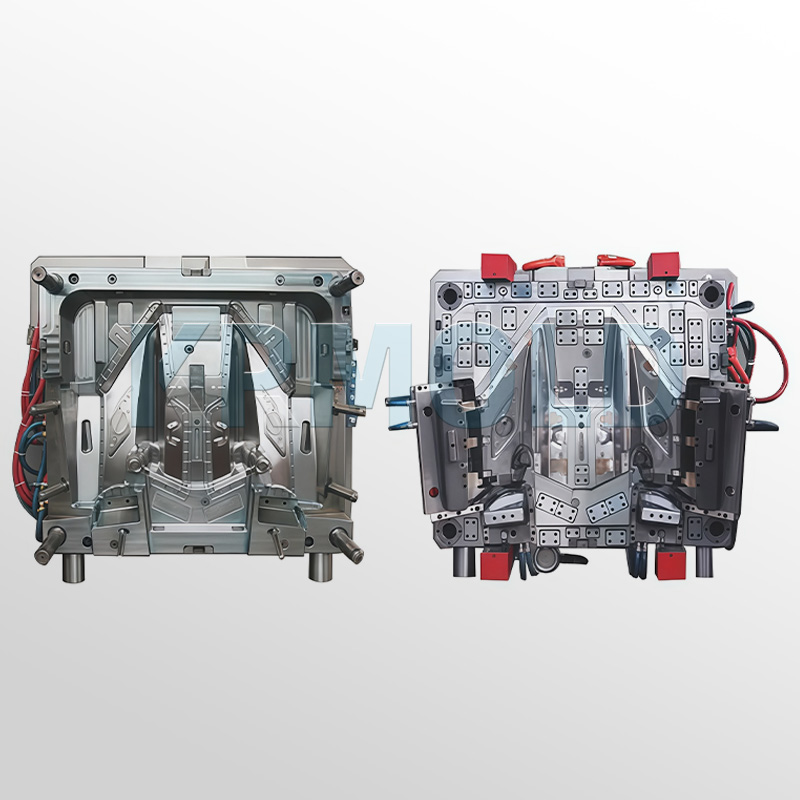

Die Spritzgussformen von KRMOLD für Kunststoff-Säulen sind hochpräzise Formen, die speziell für die Herstellung von Fahrzeugsäulen entwickelt wurden. Sie dienen der Produktion von Automobilkomponenten wie A-, B- und C-Säulen, die eine wichtige Stütz- und Stabilisierungsfunktion im Fahrzeugrahmen erfüllen. Die Formen ermöglichen die präzise Formgebung dieser Bauteile. Sie tragen zur Absorption von Aufprallkräften bei und gewährleisten so die Sicherheit der Fahrzeuginsassen, indem sie eine stabile Basis für Türen, Fenster und Dach bieten.

Die Herstellung und Konstruktion von Spritzgussformen für Kunststoff-Säulen im Automobilbereich sind entscheidend, um sicherzustellen, dass die gefertigten Säulen die hohen Anforderungen an Form, Haltbarkeit und Gleichmäßigkeit erfüllen. Hochwertige Spritzgussformen für Automobilsäulen bieten den Kunden ein besseres Fahrerlebnis, indem sie nicht nur die Fahrzeugsicherheit erhöhen, sondern auch Aerodynamik und Optik verbessern.

Allgemeine Spritzgussform für Kunststoffsäulen-Autoteile (als Referenz)

—

| Artikel | Beschreibung |

| Formkern | DIN2312,2738,2344,718,S136,8407,NAK80,SKD61,H13 etc. |

| Härte des Stahls | 46~56 HRC |

| Formstandard | HASCO, DME, MEUSBURGER, JIS, CHINA LKM Standard |

| Formsockel | LKM&HASCO&DME-Standard (A,B-Platte 1730,2311,2312,P20 ) |

| Hohlraum | Einzeln/Mehrfach |

| Läufer | Heiß/Kalt-Läufer |

| Maximale Formgröße | 1500*1500 mm |

| Oberfläche der Form | EDM / Hochglanz & Textur |

| Kunststoffmaterial | PP, PC, PS, PE, PET, POM, PA, PU, PVC, ABS, HIPS, PMMA usw. |

| Schimmellebensdauer | 300.000 bis 1.000.000 Schüsse |

| Spezifikation | Hängt von den Anforderungen des Kunden ab. |

| Oberflächenbehandlung | Polieren, Texturieren, Malen, Siebdruck, schlüsselfertiges Projekt |

| Heißkanalform | DME, HASCO, YUDO usw. |

| Kaltkanal für Formgebung | Punkttor, Seitentor, Untertor, Tunneltor, Bananentor, Direkttor usw. |

| Heißbehandlung von Schimmelpilzen | Abschrecken, Nitrieren, Anlassen usw. |

| Oberflächenbeschaffenheit des Teils | Logodruck, Texturierung, Polieren, Lackieren, Verchromen |

| Schimmelkühlsystem | Wasserkühlung oder Kühlung mit Berylliumbronze usw. |

Vorteile des Spritzgussverfahrens für Automobilsäulen

—

1. Spritzgussform für langlebige Kunststoffsäulen-Autoteile Hochwertige Spritzgussformen für Fahrzeugsäulen sind extrem langlebig. Sie wurden strengen Tests unterzogen und im Design optimiert, sodass diese Spritzgussformen für Kunststoffsäulen auch bei häufigem Gebrauch eine hervorragende Leistung erbringen. Verschleißfeste Materialien und ausgefeilte Fertigungstechniken gewährleisten, dass die Formen dem Verschleiß während der Produktion standhalten. Dadurch entfällt der Bedarf an häufigen Formenwechseln, was den Kunden Zeit und Geld spart.

2. Hohe Produktionseffizienz für Spritzgussformen für Automobilsäulen Durch den Einsatz von KRMOLD-Spritzgießformen für Kunststoff-Säulenbauteile im Automobilbereich können Kunden ihre Produktionseffizienz deutlich steigern. Während die Herstellung herkömmlicher Formen Stunden oder sogar Tage dauern kann, lassen sich mit den KRMOLD-Spritzgießformen für Automobilsäulen schnell mehrere Säulen produzieren. Diese hohe Fertigungseffizienz ermöglicht es Kunden, mehr Projekte abzuwickeln und somit ihren Gesamtumsatz zu steigern. |  |

3. Präzision und Konsistenz für Spritzgussformen für Automobilsäulen Hochwertige Spritzgussformen für Kunststoff-Autosäulen ermöglichen die Herstellung hochpräziser Fahrzeugsäulen. Diese Säulen sind ein integraler Bestandteil der Fahrzeugstruktur und erfordern präzise Spezifikationen, um eine perfekte Passform zu gewährleisten. Die Spritzgussformen von KRMOLD für Fahrzeugsäulen sind sorgfältig konstruiert und achten auf jedes Detail, um sicherzustellen, dass jede produzierte Säule in Größe, Form und Oberflächenbeschaffenheit einheitlich ist. Diese Präzision basiert auf fortschrittlichen Fertigungstechnologien und hochwertigen Materialien. Beispielsweise wird die CNC-Bearbeitungstechnologie (Computer Numerical Control) häufig bei der Herstellung von Spritzgussformen für Kunststoff-Säulenbauteile eingesetzt, um extrem geringe Toleranzen für jede einzelne Spritzgussform zu gewährleisten. Die Qualität des Endprodukts ist konstant hoch und erfüllt oder übertrifft die Industriestandards. Dies hilft Automobilherstellern, Ausschuss und Nacharbeit zu reduzieren und somit Zeit und Kosten zu sparen.

4. Verbesserung der Produktqualität für Spritzgussformen für Automobilsäulen Hochwertige Spritzgussformen für Kunststoff-Säulen im Automobilbereich produzieren nicht nur strukturell stabile und glattflächige Säulen, sondern verbessern auch die Fahrzeugästhetik erheblich. Die glatte Oberfläche der Säulen trägt zur Reduzierung von Windgeräuschen und zur Verbesserung der Aerodynamik bei – was insbesondere für einen höheren Fahrkomfort wichtig ist. Darüber hinaus gewährleistet eine durchdachte Konstruktion die korrekte Montage und Funktion der Komponenten und beeinflusst somit maßgeblich die Sicherheit und Leistung des Fahrzeugs. Beispielsweise stützt eine stabil konstruierte A-Säule die Türen und das Dach besser und erhöht dadurch die allgemeine Stabilität und Sicherheit des Fahrzeugs. |  |

Einführung in die Fahrzeugsäulen

—

Der Innenraum eines Autos wird von drei Säulen getragen: der A-, B- und C-Säule. Die A-Säule befindet sich zwischen Windschutzscheibe und Vordertür und verbindet die Außenspiegel; die B-Säule befindet sich zwischen einer der Türen; und die C-Säule befindet sich zwischen dem hinteren Seitenfenster und der Heckscheibe. Einige SUVs und Fahrzeuge mit verlängertem Radstand verfügen zusätzlich über eine D-Säule zur Erhöhung der Stabilität.

Jede Säule ist sorgfältig konstruiert, um ihren spezifischen Designvorgaben und Leistungsanforderungen gerecht zu werden. So beeinflussen beispielsweise Winkel, Material und Breite der A-Säule direkt den Luftwiderstand, das Gewicht und den toten Winkel des Fahrzeugs. Zu schwere Materialien erhöhen das Gesamtgewicht, ein zu flacher Winkel kann den Luftwiderstand erhöhen und eine zu breite Säule kann den toten Winkel des Fahrers vergrößern – all diese Faktoren müssen im Konstruktionsprozess berücksichtigt werden.

Darüber hinaus müssen diese Säulen ausreichend stabil sein, um den Fahrzeuginsassen im Falle eines Überschlags oder einer Kollision ausreichenden Schutz zu bieten. Daher beeinflussen Qualität und Leistungsfähigkeit der KRMOLD-Spritzgussformen für Automobilsäulen unmittelbar die Sicherheit und Zuverlässigkeit der Fahrzeugsäulen.

Herstellungsverfahren für Spritzgussformen für Automobilsäulen

—

1. Erstellung von Prozessdokumenten

Die Herstellung von Spritzgussformen für Kunststoff-Säulenbauteile beginnt mit der Erstellung detaillierter Prozessdokumente. Diese Dokumente umfassen die Spezifikationen für die Bearbeitung der Spritzgussteile, die Montageschritte, Rohmateriallisten und Listen der zugekauften Teile. Die Ingenieure von KRMOLD analysieren die Struktur, die Funktionsweise und die spezifischen Anforderungen der Spritzgussformen für Kunststoff-Säulenbauteile und erstellen darauf basierend detaillierte Prozessdokumente, um einen reibungslosen Produktionsablauf zu gewährleisten.

2. Konstruktion und Prozessvorbereitung von Hilfswerkzeugen

Die Konstruktion und Prozessvorbereitung von Hilfswerkzeugen sind unerlässliche Schritte im Spritzgussverfahren für Automobil-Säulen. Diese Hilfswerkzeuge (oder Sekundärwerkzeuge) sind Spezialwerkzeuge, die die Effizienz und Qualität der Spritzgussbearbeitung von Kunststoff-Säulenbauteilen verbessern. Die Ingenieure von KRMOLD sind für die Konstruktion und Programmierung dieser Werkzeuge verantwortlich, um deren Qualität und Effizienz sicherzustellen. Zu den üblicherweise verwendeten Werkzeugen gehören Sonderreibahlen, Fräser, Konturprüfschablonen und Sonderlehren. Die Qualität dieser Werkzeuge beeinflusst direkt den Produktionsplan für die Spritzgussformen der Automobil-Säulen und die Qualität des Endprodukts.

3. Umgang mit technischen Problemen

Bei der Bearbeitung und Montage von Spritzgussformen für Kunststoff-Säulenbauteile für Automobile treten unweigerlich Probleme in den Bereichen Technologie, Qualität und Produktionsmanagement auf. Die Ingenieure von KRMOLD spielen dabei eine entscheidende Rolle: Sie interpretieren Prozessdokumente, geben technische Anweisungen und passen die Bearbeitungspläne und -methoden an die jeweiligen Gegebenheiten an, um eine reibungslose Produktion der Spritzgussformen für Automobil-Säulenbauteile zu gewährleisten.

4. Teilnahme an Prüfungen und Qualifizierungen

Die Prüfung nach der Montage und die Druckprüfung sind entscheidende Schritte zur Sicherstellung der Qualität der Spritzgussform für Kunststoff-Säulenbauteile. Die Ingenieure und Mitarbeiter von KRMOLD analysieren technische Probleme anhand einer Reihe von Tests und Druckprüfungen, erarbeiten Lösungen und bestimmen abschließend den technischen Qualitätsstatus der Spritzgussform für die Automobil-Säulenbauteile. Dieser Schritt ist nicht nur ein Schlüsselelement in der Produktion der Spritzgussform für Kunststoff-Säulenbauteile, sondern auch eine wichtige Garantie dafür, dass das Endprodukt den Normen entspricht.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.