KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825PEEK-Spritzgussist eine Hochleistungstechnologie zur Kunststoffverarbeitung, die in der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und anderen Branchen weit verbreitet ist.

Beim Spritzgussverfahren für PEEK-Kunststoff kommt es jedoch häufig zu Rissen im Produkt, die zu den häufigsten Defekten zählen.

In diesem Artikel werden die Ursachen für Risse im PEEK-Spritzgussverfahren untersucht und entsprechende Lösungsvorschläge gemacht.

Definition des Rissphänomens

InPEEK-SpritzgussUnter Rissbildung versteht man feine Risse an der Oberfläche oder im Inneren des Produkts. Dieser Defekt beeinträchtigt nicht nur das Aussehen des Produkts, sondern kann auch seine mechanischen Eigenschaften und seine Lebensdauer erheblich beeinträchtigen.

Die Entstehung von Rissen wird im Allgemeinen durch Spannungsverformungen verursacht, hauptsächlich durch Eigenspannungen, äußere Spannungen und äußere Umweltfaktoren.

| 1 | Risse durch Eigenspannungen |

| 2 | Rissbildung durch äußere Belastung |

| 3 | Durch äußere Einflüsse verursachte Rissbildung |

1. Risse durch Eigenspannungen

Eigenspannungen sind ein wichtiger Faktor, der zu Rissen führtPEEK-Kunststoffspritzguss. Seine Entstehung hängt hauptsächlich mit den folgenden Situationen zusammen:

1.1 Überfüllung

Beim PEEK-Spritzguss führt eine Überfüllung des Materials zu übermäßigen inneren Spannungen im Werkzeug, die zu Rissen führen können. Um dieses Problem zu lösen, können folgende Aspekte berücksichtigt werden:

Tordesign: Durch die Verwendung von Mehrpunkt-Verteilungstoren, Seitentoren oder griffförmigen Toren kann der durch das gerade Tor verursachte Druckverlust wirksam reduziert und so die Spannungskonzentration verringert werden.

Erhöhung der Harztemperatur: Unter der Voraussetzung, dass eine Zersetzung des Harzes verhindert wird, kann durch eine entsprechende Erhöhung der Harztemperatur die Schmelzviskosität verringert und die Fließfähigkeit verbessert werden, wodurch der Einspritzdruck gesenkt und die Entstehung von Eigenspannungen verringert wird.

Regelung der Formtemperatur: Durch Erhöhen der Temperatur der Spritzgussform können Spannungen wirksam reduziert werden. Insbesondere bei hoher Einspritzgeschwindigkeit kann durch diese Temperaturerhöhung die Spannungsentstehung wirksam verringert werden.

1.2 Entformen und Auspressen

Spannungen während des Entformungsprozesses sind ebenfalls eine wichtige Ursache für Rissbildung. Ist die Entformungsneigung zu gering und der Formkleber sowie die Stempeloberfläche rau, ist die Schubkraft zu groß, was zu Spannungskonzentrationen führt. Die Beobachtung der Rissstelle kann helfen, die Ursache des Problems zu ermitteln.

1.3 Metalleinlagen

Wenn beim Spritzgussverfahren von PEEK-Kunststoff gleichzeitig Metallteile eingebettet werden, kann es leicht zu Rissen kommen.

Dies liegt daran, dass die Wärmeausdehnungskoeffizienten von Metall und Harz sehr unterschiedlich sind, was zu Spannungskonzentrationen führt.

Mit der Zeit übersteigt die übermäßige Belastung die Festigkeit des Harzmaterials und führt zu Rissen. Um diesem Problem vorzubeugen, können folgende Maßnahmen in Betracht gezogen werden:

Vermeiden Sie zu dicke Wände: Minimieren Sie bei Produkten mit dickeren Wänden die Verwendung von Metalleinsätzen.

Vorwärmen von Metalleinsätzen: Das Vorwärmen von Metalleinsätzen vor dem PEEK-Spritzgießen kann die Spannungskonzentration wirksam reduzieren und das Auftreten von Rissen verringern.

2. Rissbildung durch äußere Belastung

Äußere Spannungen entstehen hauptsächlich durch Spannungskonzentrationen, die durch ungünstige Konstruktionen, insbesondere an scharfen Ecken, verursacht werden. Scharfe Winkel sollten bei der Konstruktion so weit wie möglich vermieden werden, um die Spannungskonzentration zu reduzieren.

Optimieren Sie das Design: Erhöhen Sie durch ein sinnvolles Design die Übergangskurven und reduzieren Sie scharfe Ecken, um die Spannung zu verteilen und das Risiko von Rissen zu verringern.

3. Rissbildung durch äußere Einflüsse

Auch äußere Umwelteinflüsse können zu Rissen in PEEK-Spritzgussprodukten führen. Beispielsweise führen chemische Erosion, Wasserzersetzung durch Feuchtigkeitsaufnahme und übermäßiger Einsatz von Recyclingmaterialien zu einer Verschlechterung der physikalischen Eigenschaften und damit zu Rissen.

Kontrollieren Sie die Umgebungsbedingungen: Während derPEEK-SpritzgussWährend des Prozesses sollte die Umgebungsfeuchtigkeit so weit wie möglich kontrolliert werden, um den Kontakt mit Chemikalien zu vermeiden und so die Möglichkeit einer Rissbildung zu verringern.

Im Zuge derPEEK-Kunststoffspritzguss, das Auftreten von Rissen ist ein komplexes Problem, das mehrere Aspekte wie Eigenspannung, äußere Spannung und äußere Umgebung umfasst.

Durch die Optimierung des Angussdesigns, die Erhöhung der Harztemperatur, eine angemessene Kontrolle der Formtemperatur, die Optimierung des Designs und andere Maßnahmen kann das Auftreten von Rissen wirksam reduziert werden.

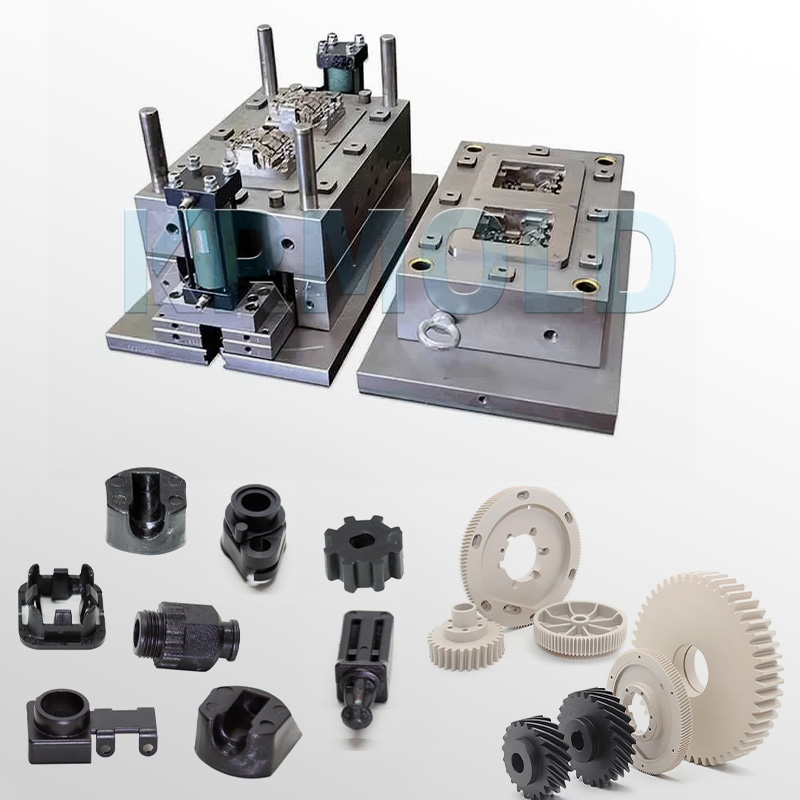

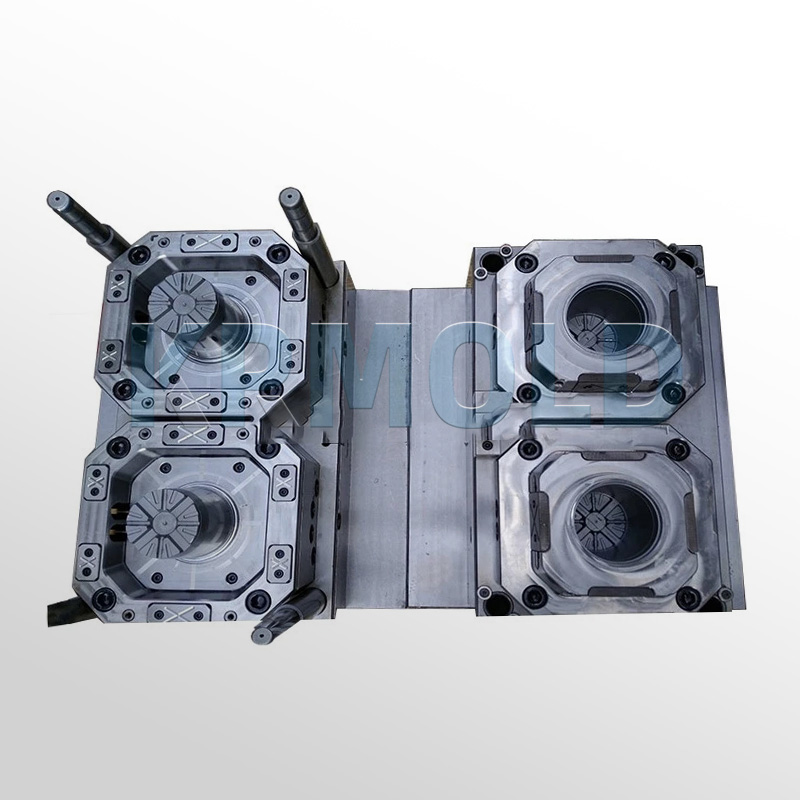

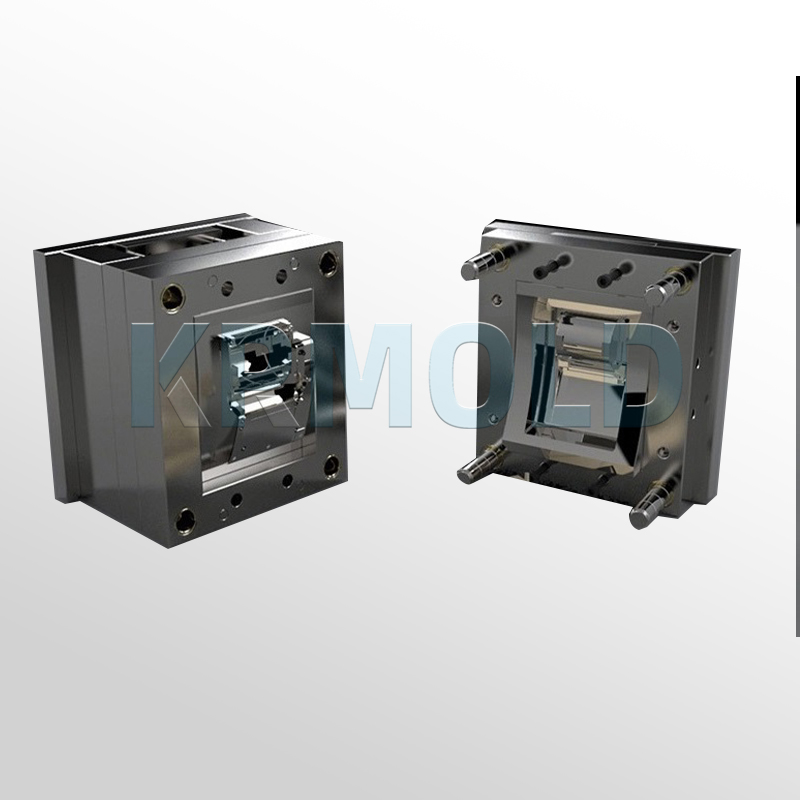

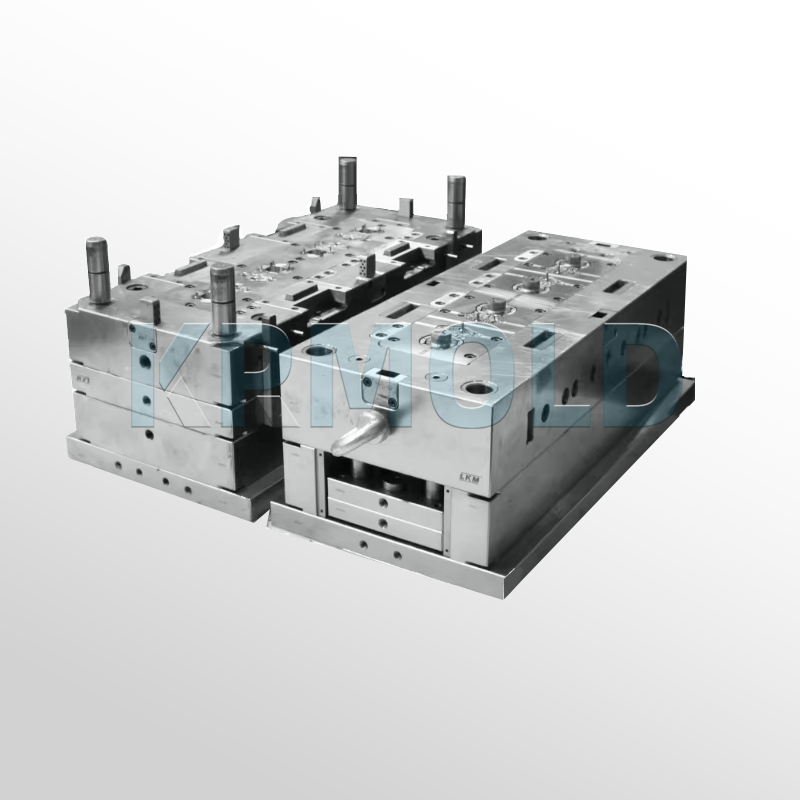

Darüber hinaus verfügt KEMOLD als professionelles Unternehmen für Formenentwicklung, -design und -herstellung über modernste Ausrüstung und ein professionelles Team, das seinen Kunden hochwertige PEEK-Kunststoff-Spritzgussdienste bieten und ihnen bei der Lösung verschiedener Probleme wie Rissbildung helfen kann.

Durch die obige Analyse können wir erkennen, dass der Erfolg des PEEK-Spritzgießens nicht nur von der Leistung des Materials selbst abhängt, sondern auch von der Gestaltung und Steuerung des gesamten PEEK-Kunststoffspritzgussprozesses.

Nur durch die umfassende Berücksichtigung verschiedener Einflussfaktoren kann die Qualität von PEEK-Spritzgussprodukten sichergestellt und ihr Anwendungswert in verschiedenen Bereichen verbessert werden.