KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825Der Herstellungsprozess von Kunststoff-Spritzgussformen ist ein komplexer und heikler Prozess, insbesondere bei der Herstellung vonPEI-Spritzgussformen, was Formendesign, Verarbeitung, Montage und Fehlerbehebung umfasst. Dieser Artikel gibt Ihnen eine detaillierte Einführung in den Herstellungsprozess von PEI-Spritzgussformen und versucht, das Wissen auf diesem Gebiet umfassend zu erklären. Wenn Sie sich für PEI-Spritzguss interessieren und weitere Informationen zu PEI-Spritzgussformen wünschen, wenden Sie sich bitte an KRMOLD! Unser professionelles Team beantwortet gerne alle Ihre Fragen zu PEI-Spritzgussformen und PEI-Spritzguss. |  |

| 1 | Formenbau |

| 2 | Formenbearbeitung |

| 3 | Formmontage |

| 4 | Schimmelpilz-Debugging |

| 5 | Schimmelpflege |

1. Formenbau

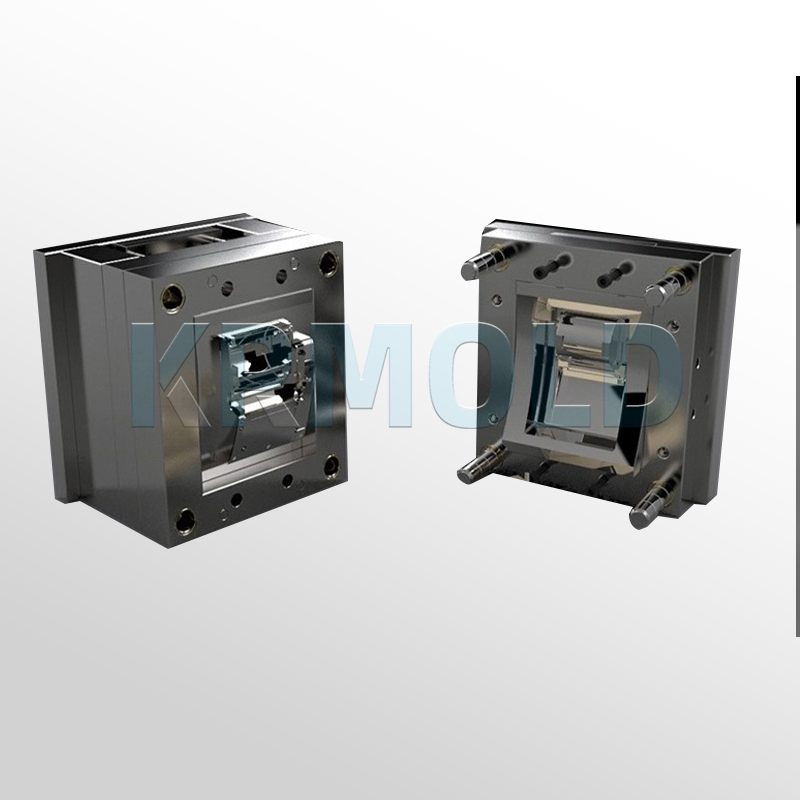

Der Formenbau ist ein entscheidender Schritt bei der Herstellung vonPEI-SpritzgussformenIn dieser Phase ist es notwendig, den PEl-Spritzgussprozess und den Formenbau entsprechend der Form, Größe und Anforderungen des Produkts umfassend zu betrachten und eine sinnvolle Formstruktur und Teileanordnung zu entwerfen. Bei der Formkonstruktion sollte nicht nur die Komplexität der Produktform berücksichtigt werden, sondern auch die Fließfähigkeit des Materials, die PEI-Spritzgussprozessparameter und das Kühlsystem der Form.

Bei der Konstruktion von PEI-Spritzgussformen müssen die Eigenschaften des PEI-Materials besonders berücksichtigt werden. PEI (Polyetherimid) ist ein Hochleistungsthermoplast mit ausgezeichneter Temperaturbeständigkeit und chemischer Stabilität. Daher muss bei der Konstruktion der PEl-Spritzgussformen darauf geachtet werden, dass die PEl-Spritzgussformen hohen Temperaturen standhalten und eine gute Wärmeleitfähigkeit aufweisen, um die Qualität und Konsistenz des PEI-Spritzgusses zu gewährleisten.

Darüber hinaus müssen bei der Formkonstruktion auch Faktoren wie die Formtrennlinie, das Abgassystem und die PEI-Spritzgussmaschine berücksichtigt werden. All diese Faktoren wirken sich direkt auf die Erfolgsquote des PEI-Spritzgusses sowie auf das Aussehen und die Leistung des Endprodukts aus.

2. Formenbearbeitung

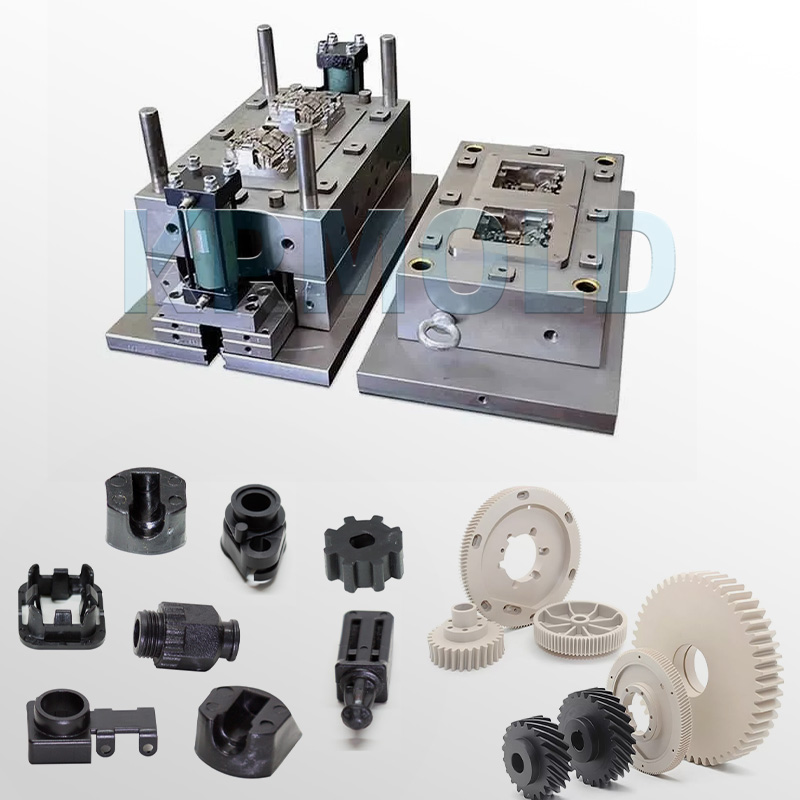

Formenbearbeitung ist die Bearbeitung und Herstellung von Formteilen nach Konstruktionszeichnungen. Dieser Prozess umfasst üblicherweise Fräsen, Drehen, Bohren, Schleifen und weitere Prozesse. Bestimmen Sie zunächst die benötigten Formteile anhand der Konstruktionszeichnungen und der Formstruktur und wählen Sie die geeigneten Bearbeitungsgeräte und -verfahren entsprechend den Materialeigenschaften und den Verarbeitungsanforderungen aus.

FürPEI-SpritzgussformenDie Materialauswahl ist entscheidend. Üblicherweise werden Materialien wie hochfester legierter Stahl gewählt, um die Haltbarkeit und Stabilität der Form zu gewährleisten. Anschließend werden die Formteile mittels CNC-Bearbeitung oder manueller Bearbeitung präzise bearbeitet, um sicherzustellen, dass die vom Design geforderte Größe und Genauigkeit eingehalten wird.

Beim PEI-Spritzgießen ist die Verarbeitungsgenauigkeit der Form aufgrund der relativ geringen Fließfähigkeit des Materials besonders wichtig. Andernfalls kann es beim Formen zu einer ungleichmäßigen Materialfüllung kommen, was die Qualität des Endprodukts beeinträchtigt.

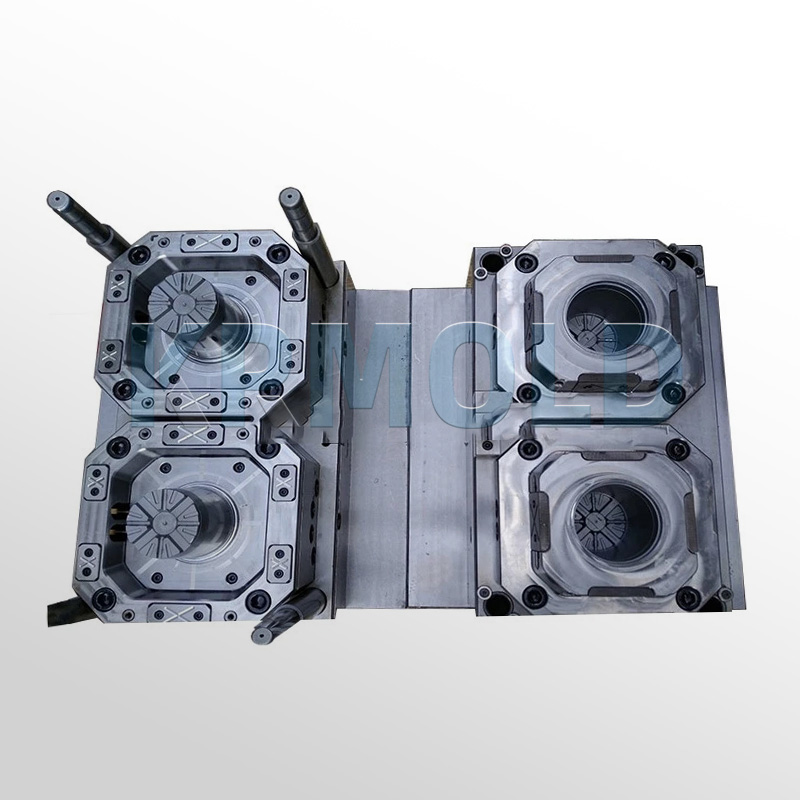

3. Formmontage

Nach Abschluss der Formbearbeitung müssen die Formteile zusammengebaut werden. Bei der Formmontage werden die bearbeiteten Formteile gemäß den Konstruktionsanforderungen zu einem vollständigenPEI-Spritzgussformen. Während des Montageprozesses muss auf die genaue Passung jedes Teils geachtet werden, um die Genauigkeit und Stabilität der PEl-Spritzgussformen sicherzustellen.

Insbesondere bei der Installation und Einstellung der Auswerfer-, Entformungs- und Kühlsysteme der PEI-Spritzgussformen ist besondere Sorgfalt geboten. Die Wirksamkeit dieser Systeme wirkt sich direkt auf den normalen Betrieb der Form während des Spritzgussprozesses aus. Das Kühlsystem muss eine schnelle und gleichmäßige Wärmeableitung gewährleisten, um eine Verformung oder Zersetzung des PEI-Materials aufgrund zu hoher Temperaturen während des PEI-Spritzgussprozesses zu verhindern.

4. Schimmel-Debugging

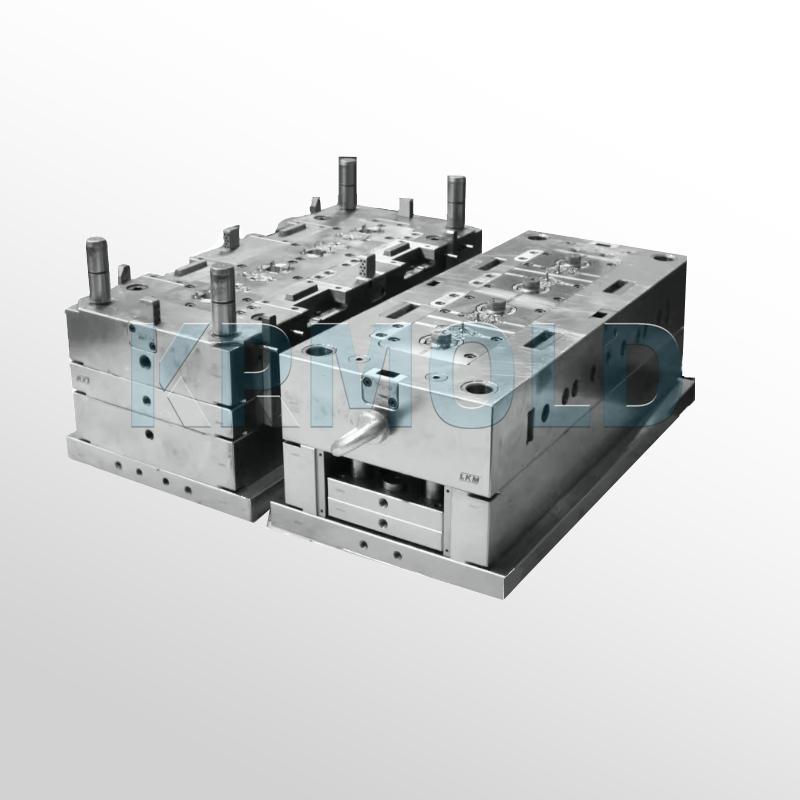

Nach Abschluss der Formmontage sind Formtests und Debugging erforderlich. Beim Debugging wird die montierte Form an der PEI-Spritzgussmaschine montiert und ein Formtest und eine Anpassung durchgeführt, um die Genauigkeit und Stabilität der PEl-Spritzgussformen sicherzustellen. Dabei ist es notwendig, diePEI-SpritzgussProzessparameter, Formtemperatur und Druck entsprechend den tatsächlichen Produktionsanforderungen, um den idealen PEI-Spritzgusseffekt zu erzielen.

Während des Debugging-Prozesses ist die Aufzeichnung der Parameter und Ergebnisse jedes Formversuchs von großer Bedeutung für die nachfolgende Produktion. Gleichzeitig ist es notwendig, die Auswerfer-, Entformungs- und Kühlsysteme der PEI-Spritzgussformen zu überprüfen und anzupassen, um die Integrität und reibungslose Entformung des Produkts zu gewährleisten. Der Erfolg des Debuggings steht in direktem Zusammenhang mit der Produktionseffizienz und Produktqualität der PEI-Spritzgussformen.

5. Schimmelpflege

Nach der Herstellung der PEl-Spritzgussformen ist regelmäßige Wartung und Instandhaltung besonders wichtig. Die Wartung umfasst Reinigung, Schmierung und den Austausch verschlissener Teile, um die Form in einwandfreiem Zustand zu halten und ihre Lebensdauer zu verlängern. Wartung vonPEI-Spritzgussformenist ein wichtiger Teil zur Gewährleistung der Formleistung und Produktionseffizienz.

Bei der Wartung ist besonders auf die Sauberkeit der Formoberfläche zu achten, um Schäden durch Materialrückstände zu vermeiden. Gleichzeitig kann die regelmäßige Inspektion und Wartung des Schmiersystems den Formverschleiß wirksam reduzieren und sicherstellen, dass die Form auch bei hoher Beanspruchung ihre gute Leistung behält.