KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825| 1 | Grundlegender Prozess der Konstruktion von Spritzgussformen für Kunststofftürschalen |

| 2 | Wichtige Punkte beim Design von Spritzgussformen für Kunststoff-Türklingeln |

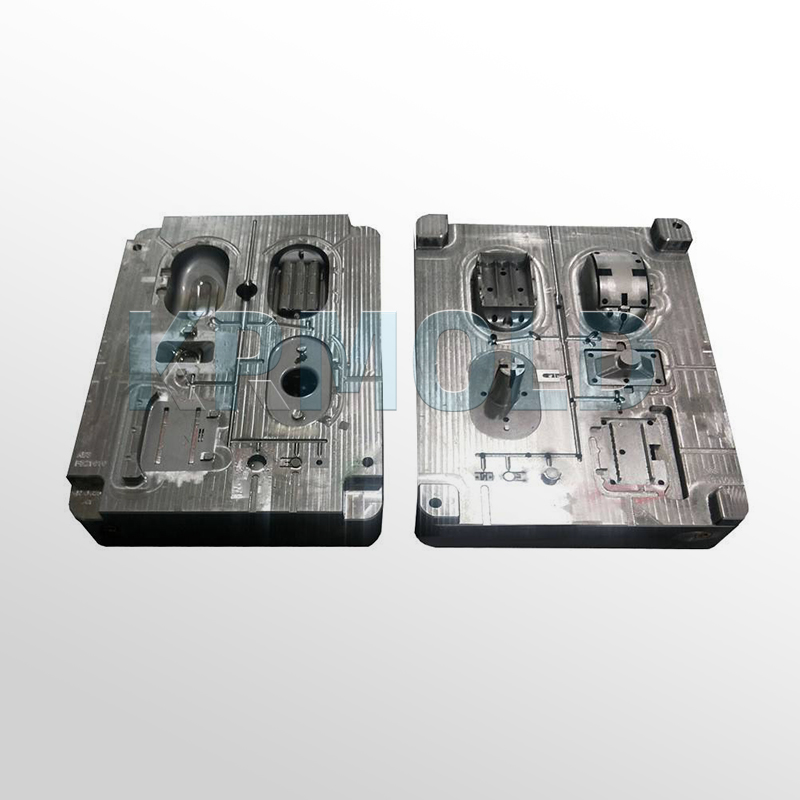

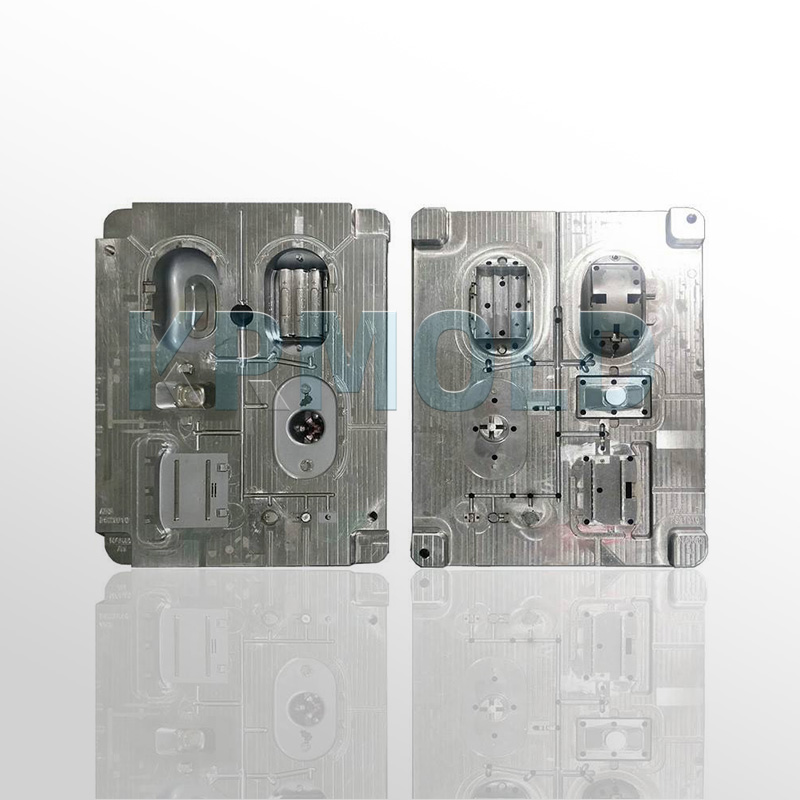

Das Design vonSpritzgussformen für Türklingeln aus Kunststoffist ein komplexer und sorgfältiger Prozess, der zahlreiche technische Zusammenhänge umfasst.

Dieser Artikel von KRMOLD befasst sich eingehend mit den wichtigsten Elementen der Spritzgussformkonstruktion für Kunststofftürschalen, einschließlich der strukturellen Konstruktion des Kunststoffteils, der Formflussanalyse, der Auswahl von Spritzgussmaschinen und Formbasen sowie der Konstruktion von Trennflächen, Angusssystemen, Formteilen, Auswurfmechanismen und Kühlsystemen bei der Formkonstruktion.

1.Grundlegender Prozess des Spritzgussdesigns für Kunststofftürschalen

Bei der Gestaltung derSpritzgussform für Türklingel aus KunststoffZunächst müssen die grundlegenden Anforderungen an die Spritzgussform für Kunststofftürschalen geklärt werden, einschließlich Struktur, Größe, Toleranz und Oberflächenqualität des Kunststoffteils. Der gesamte Prozess kann in die folgenden Schritte unterteilt werden:

-Modellerstellung: Zeichnen Sie basierend auf Kundenanforderungen und Produktfunktionen 3D- und 2D-Diagramme der Türklingel.

-Formflussanalyse: Für die Formflussanalyse wird professionelle Software verwendet, um die Fließfähigkeit und Formbarkeit von Kunststoffen in der Spritzgussform für Kunststofftürschalen sicherzustellen.

-Auswahl der Spritzgussmaschinen: Wählen Sie die geeignete Spritzgussmaschine basierend auf den Konstruktionsparametern der Spritzgussform für die Kunststoff-Türklingel.

-Formenbasisdesign: Entwerfen Sie eine Formbasisstruktur, die die Spritzgussform für die Kunststofftürschale trägt und ihre Stabilität gewährleistet.

- Überprüfung der Prozessparameter: Bestätigen Sie die Parameter des Spritzgussprozesses, wie Temperatur, Druck und Zeit usw.

2. Wichtige Punkte beim Design von Spritzgussformen für Kunststoff-Türklingeln

(1) Modellherstellung für Spritzgussformen für Kunststoff-Türklingeln

Die Modellerstellung bildet die Grundlage des gesamten Designprozesses. Designer müssen präzise 3D-Modelle und 2D-Zeichnungen basierend auf den funktionalen und optischen Anforderungen des Produkts erstellen. Diese Zeichnungen werden nicht nur für die Herstellung von Spritzgussformen für Kunststofftürschalen verwendet, sondern liefern auch Daten für die anschließende Formflussanalyse.

3D-Diagramm: Zeigt das Aussehen und den Aufbau der Kunststoff-Türklingel.

2D-Zeichnung: Bietet detaillierte Maß- und Toleranzinformationen, um die Fertigungsgenauigkeit sicherzustellen.

(2) Parameterdesign von Kunststoffteilen

Bei der Gestaltung vonSpritzgussformen für Türklingeln aus Kunststoff, ist die sinnvolle Gestaltung der Parameter von Kunststoffteilen von entscheidender Bedeutung.

(2.1) Materialauswahl für die Spritzgussform für Kunststofftürschalen

Für die Rückseite einer Türklingel ist die Wahl des richtigen Materials entscheidend für die Produktleistung. ABS ist aufgrund seiner hervorragenden Gesamtleistung ein häufig verwendetes Material, darunter:

- Schlagzähigkeit: Kann äußeren Krafteinwirkungen standhalten.

-Mechanische Festigkeit: Gewährleistet die Stabilität der Struktur.

- Dimensionsstabilität: Es neigt nach dem Formen nicht zur Verformung.

-Chemische Beständigkeit: An verschiedene Umgebungen anpassbar.

(2.2) Schrumpfrate von Kunststoffteilen

Die Schrumpfrate von ABS liegt üblicherweise zwischen 0,004 und 0,007. Dieser Parameter muss bei der Konstruktion von Spritzgussformen für Kunststofftürschalen berücksichtigt werden, um Dimensionsinstabilitäten im fertigen Produkt zu vermeiden.

(2.3) Wandstärke des Kunststoffteils

Die Wandstärke von Kunststoffteilen wirkt sich direkt auf deren Festigkeit und Formwirkung aus. Eine zu hohe Wandstärke verlängert die Abkühlzeit und erhöht die Produktionskosten. Eine zu dünne Wandstärke kann jedoch zu einer unzureichenden Festigkeit führen. Abhängig von den Eigenschaften des ABS-Materials beträgt die übliche Wandstärke 1 bis 3 Millimeter. Nach Abschluss der Konstruktion sollte eine Dickenprüfung mithilfe einer Konstruktionssoftware durchgeführt werden, um sicherzustellen, dass die Wandstärke im zulässigen Bereich liegt.

(2.4) Entformungsschräge für Spritzgussformen für Kunststoff-Türklingeln

Der Entformungswinkel ist ein wichtiger Konstruktionsfaktor für die reibungslose Entformung von Kunststoffteilen. Je nach Beschaffenheit von ABS liegt der Entformungswinkel üblicherweise zwischen 40 und 120 Grad. Eine sinnvolle Neigungskonstruktion kann verhindern, dass Kunststoffteile während des Entformungsprozesses zerkratzt werden.

(3) Gestaltung der Trennfläche für die Spritzgussform für Kunststofftürschalen

Die Trennfläche ist ein entscheidender Teil fürSpritzgussform für Türklingel aus KunststoffTrennung, und ihre Auswahl wirkt sich direkt auf die Entformung des Kunststoffteils und die strukturelle Komplexität der Spritzgussform für die Kunststofftürschale aus. Der Designer muss die Trennfläche in der Software zeichnen und eine Selbstüberschneidungserkennung durchführen, um die Rationalität des Designs sicherzustellen.

(4) Bestimmen Sie die Anzahl und Anordnung der Hohlräume

Aufgrund der hohen Anforderungen an die Optik von Türklingelgehäusen aus Kunststoff wird zur Steigerung der Produktionseffizienz üblicherweise ein Ein-Form-Design mit zwei Kavitäten verwendet. Darüber hinaus sollte der Schieber bei der Konstruktion berücksichtigt werden, um zu vermeiden, dass Angussmarkierungen die Optik beeinträchtigen.

(5) Design des Angusssystems für Spritzgussformen für Kunststoff-Türklingeln

Das Angusssystem ist ein wichtiger Bestandteil beim Einbringen von Kunststoffen in den Formhohlraum. Bei der Konstruktion müssen Fließfähigkeit und Fülleffekt berücksichtigt werden, um eine gleichmäßige Verteilung des Kunststoffs in der Spritzgussform für die Kunststofftürklingel zu gewährleisten. Eine sinnvolle Gestaltung des Angusssystems kann Materialverschwendung reduzieren und die Produktionseffizienz verbessern.

(6) Entwurf des Auswurfmechanismus für die Spritzgussform für Kunststofftürschalen

Der Auswurfmechanismus dient dazu, das Kunststoffteil nach der Formgebung aus der Spritzgussform für die Kunststofftürschale zu drücken. Bei der Konstruktion sollte die Verteilung der oberen Kraft berücksichtigt werden, um eine Beschädigung der Oberfläche des Kunststoffteils zu vermeiden.

(7) Kühlsystemdesign für Spritzgussformen für Kunststoff-Türklingeln

Die Auslegung des Kühlsystems ist entscheidend für die Steigerung der Produktionseffizienz und die Sicherung der Produktqualität. Eine sinnvolle Auslegung der Kühlkanäle kann die Kühlzeit verkürzen und den Produktionszyklus verlängern. Das Kühlsystem sollte in der Lage sein, die Formtemperatur schnell und gleichmäßig zu senken, um sicherzustellen, dass sich das Kunststoffteil während des Formprozesses nicht verformt.

Das Design vonSpritzgussform für Kunststofftürschalenist ein komplexer Prozess, der mehrere technische Elemente umfasst. Eine sinnvolle Modellerstellung, Materialauswahl, Wandstärkengestaltung, Entwurfswinkel und Trennflächengestaltung usw. sind allesamt Schlüsselfaktoren für den Erfolg der Spritzgussform für Kunststoff-Türklingeln.

Der Einsatz moderner Designsoftware zur Analyse und Optimierung des Formflusses kann die Designeffizienz deutlich steigern und die Produktionskosten senken. Mit der kontinuierlichen Weiterentwicklung der Technologie wird die Konstruktion von Spritzgussformen für Kunststofftürschalen immer ausgefeilter und effizienter, was dem Markt qualitativ hochwertigere Produkte bescheren wird.