KINGREAL UNIVERSAL IND., LTD.

Telefon

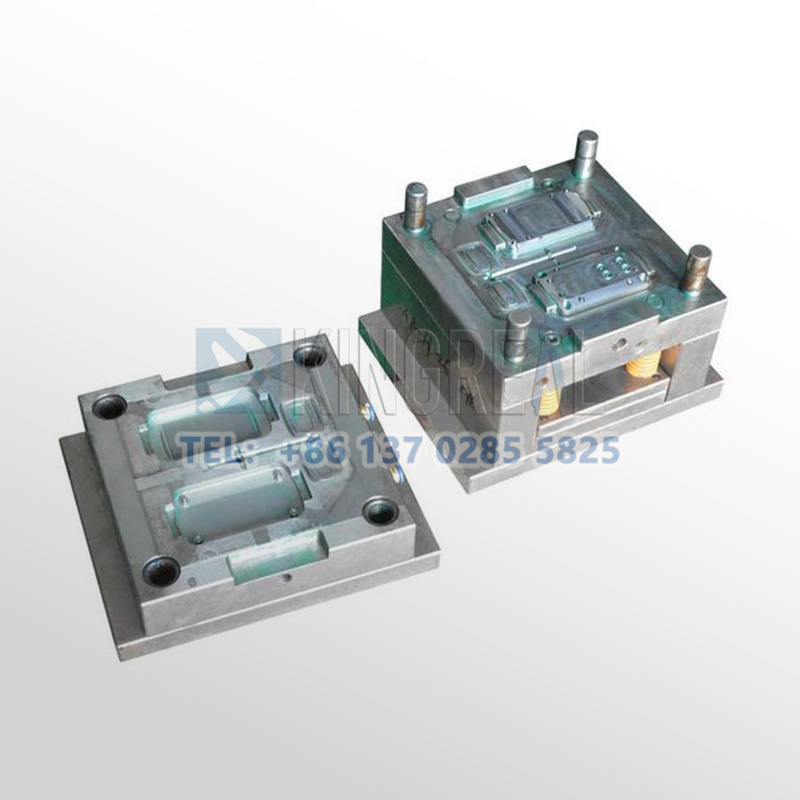

+86-13702855825In diesem Artikel stellt KRMOLD die Grundprinzipien von Kunststoff-Spritzgussformen im Detail vor. Wenn Sie interessiert sind anSensorhalterungen Spritzgussform, bitte lassen Sie sich von uns beraten!

| 1 | Definition Sensorhalterungen Spritzguss |

| 2 | Grundprinzip der Ladedock-Spritzgussform |

| 3 | Formzyklus einer Ladedock-Spritzgussform |

1.Definition von Sensorhalterungen Spritzguss

Spritzguss der Ladestationist ein Spritzgussverfahren. Das Spritzgussverfahren für Smart-Home-Integration bietet die Vorteile hoher Produktionsgeschwindigkeit, hoher Effizienz, automatischem Betrieb, verschiedenen Farben, einfachen Formen, großen Größen, präzisen Produktgrößen, einfacher Produktverbesserung und der Möglichkeit, Teile mit komplexen Formen herzustellen. Das Spritzgießen von Ladestationen eignet sich für die Massenproduktion und Produkte mit komplexen Formen. Bei einer bestimmten Temperatur wird der vollständig geschmolzene Kunststoff durch eine Schnecke gerührt, mit hohem Druck in eine Smart-Home-Integrations-Spritzgussform gespritzt und abgekühlt und verfestigt, um ein geformtes Produkt zu erhalten. Dieses Verfahren eignet sich für die Massenproduktion von Teilen mit komplexen Formen und ist eines der wichtigsten Verarbeitungsverfahren.

2.Grundprinzip der Ladedock-Spritzgussform

Das Grundprinzip vonSensorhalterungen Spritzgussformumfasst hauptsächlich vier Aspekte: Temperaturkontrollsystem, Formteile, Strukturteile und Abgassystem. Diese Prinzipien zusammen gewährleisten Form, Größe, Qualität und Produktionseffizienz von Kunststoffprodukten.

(1)Temperaturkontrollsystem:Um die Anforderungen des Spritzgussverfahrens an die Formtemperatur zu erfüllen, ist ein Temperaturregelsystem zur Anpassung der Formtemperatur erforderlich. Bei der Smart-Home-Integrations-Spritzgussform für Thermoplast dient das Kühlsystem hauptsächlich zur Kühlung der Ladestation-Spritzgussform. Üblicherweise wird die Form gekühlt, indem ein Kühlwasserkanal in der Sensorhalterungs-Spritzgussform geöffnet und das zirkulierende Kühlwasser zur Wärmeabfuhr der Ladestation-Spritzgussform genutzt wird. Zusätzlich zur Verwendung von Heißwasser oder Dampf im Kühlwasserkanal können elektrische Heizelemente innerhalb und um die Form installiert werden, um die Ladestation-Spritzgussform zu beheizen.

(2)Formteil:Es besteht aus einem Kern und einer Matrize. Der Kern bildet die Innenfläche des Produkts, die Matrize die Außenform. Nach dem Schließen der Spritzgussform für die Ladestation bilden Kern und Hohlraum den Hohlraum der Spritzgussform für die Smart-Home-Integration. Je nach technologischen und fertigungstechnischen Anforderungen bestehen Kern und Matrize manchmal aus mehreren Blöcken, manchmal zu einem Ganzen. Einsätze werden nur in den Teilen verwendet, die leicht beschädigt und schwer zu verarbeiten sind.

(3)Strukturteile:einschließlich Führungs-, Entformungs-, Kernzieh- und Trennteile wie vordere und hintere Klemmplatten, vordere und hintere Befestigungsschablonen, Lagerplatten, Lagersäulen, Führungssäulen, Entformungsplatten, Entformungsstangen und Rückführstangen. Führungsteile Um sicherzustellen, dass die bewegliche und die feste Matrize beim Klemmen genau zentriert werden können, werden üblicherweise vier Gruppen von Führungspfosten und Führungshülsen verwendet, um die Führungsteile zu bilden. Ausstoßmechanismus Beim Öffnen der Spritzgussform einer Ladestation ist ein Ausstoßmechanismus erforderlich, um Kunststoffprodukte und ihre verfestigten Materialien im Kanal herauszudrücken oder herauszuziehen. Seitlicher Kernziehmechanismus Bei Kunststoffprodukten mit seitlichen Aussparungen oder seitlichen Löchern muss vor dem Herausdrücken eine seitliche Trennung durchgeführt werden, und der seitliche Kern kann nach dem Herausziehen erfolgreich entformt werden.

(4) Abgasanlage:In der Spritzgussform für die Smart-Home-Integration öffnet sich ein nutförmiger Luftauslass, um das ursprüngliche und geschmolzene Gas abzuführen. Wenn die Schmelze in den Formhohlraum eingespritzt wird, müssen die ursprünglich im Formhohlraum gespeicherte Luft und das von der Schmelze eingebrachte Gas am Ende des Materialflusses durch die Auslassöffnung aus der Spritzgussform für die Ladestation abgeleitet werden. Andernfalls weist das Produkt Luftlöcher, eine schlechte Verbindung und eine unzureichende Füllung der Spritzgussform mit Sensorhalterungen auf. Selbst die angesammelte Luft kann das Produkt aufgrund der durch die Kompression verursachten hohen Temperaturen verbrennen. Richten Sie die Auslassöffnung nicht auf den Bediener, um ein versehentliches Austreten von geschmolzenem Material und Verletzungen zu vermeiden. Diese Grundprinzipien wirken zusammen, um sicherzustellen, dass die Spritzgussform für die Ladestation Kunststoffprodukte herstellen kann, die den Anforderungen effizient und genau entsprechen.

3.Formzyklus der Ladedock-Spritzgussform

Die erforderliche Zeit zum Abschließen einer Spritzguss für LadestationDer Prozess wird als Formzyklus oder auch als Smart-Home-Integrations-Spritzgusszyklus bezeichnet. Er umfasst tatsächlich die folgenden Teile: Formzyklus: Der Formzyklus wirkt sich direkt auf die Arbeitsproduktivität und die Anlagenauslastung aus. Deshalb sollten wir im Produktionsprozess unser Bestes tun, um die entsprechende Zeit im Formzyklus zu verkürzen, um die Qualität sicherzustellen. Im gesamten Formzyklus sind Einspritzzeit und Abkühlzeit am wichtigsten, da sie einen entscheidenden Einfluss auf die Produktqualität haben. Die Füllzeit beim Einspritzen ist direkt umgekehrt proportional zur Füllrate und beträgt in der Produktion üblicherweise etwa 3 bis 5 Sekunden. Die Druckhaltezeit beim Einspritzen ist die Zeit, die der Kunststoff in der Kavität unter Druck gesetzt wird. Sie macht einen großen Teil der gesamten Einspritzzeit aus und beträgt im Allgemeinen etwa 20 bis 120 Sekunden (bis zu 5 bis 10 Minuten für sehr dicke Teile). Bevor die Schmelze am Anguss gefriert, beeinflusst die Haltezeit die Maßgenauigkeit des Produkts, später hat sie keinen Einfluss mehr. Auch die Haltezeit hat einen Maximalwert, der bekanntermaßen von der Materialtemperatur, der Temperatur des Spritzgusswerkzeugs und der Größe des Hauptkanals und des Angusses abhängt.

Bei normalen Abmessungen von Hauptkanal und Anguss sowie unter normalen Prozessbedingungen wird üblicherweise der Druckwert mit der geringsten Schwankungsbreite der Produktschrumpfung als Standard verwendet. Die Abkühlzeit hängt hauptsächlich von der Produktdicke, den thermischen und kristallisierenden Eigenschaften des Kunststoffs sowie der Formtemperatur ab. Das Enddatum der Abkühlzeit sollte so gewählt werden, dass sich das Produkt beim Entformen nicht verändert. Die Abkühlzeit beträgt in der Regel 30–120 Sekunden. Eine lange Abkühlzeit ist unnötig, da sie nicht nur die Produktionseffizienz verringert, sondern auch das Entformen komplexer Teile erschwert und bei gewaltsamem Entformen sogar Spannungen beim Entformen erzeugt. Die weitere Zeit im Spritzgusszyklus der Ladestation hängt davon ab, ob der Produktionsprozess kontinuierlich und automatisch abläuft und wie stark dieser kontinuierlich und automatisch ist.