KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825Bei allen Arten von Kunststoffspritzguss,hochpräzise Zweifarben-SpritzgussformenMit seiner einzigartigen Leistung und seinen Vorteilen nimmt es eine äußerst wichtige Position ein. Es eröffnet neue Möglichkeiten für die Herstellung von Kunststoffprodukten und erweitert den Gestaltungsspielraum und die Anwendungsbereiche erheblich. Im Folgenden stellt KRMOLD Ihnen alle Aspekte des Doppelspritzgusses vor.

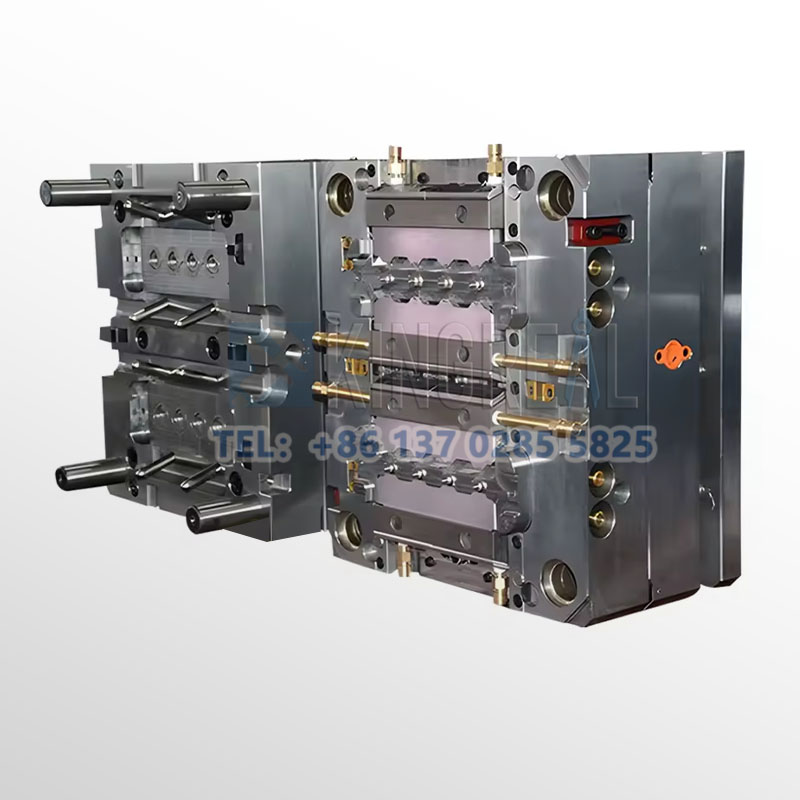

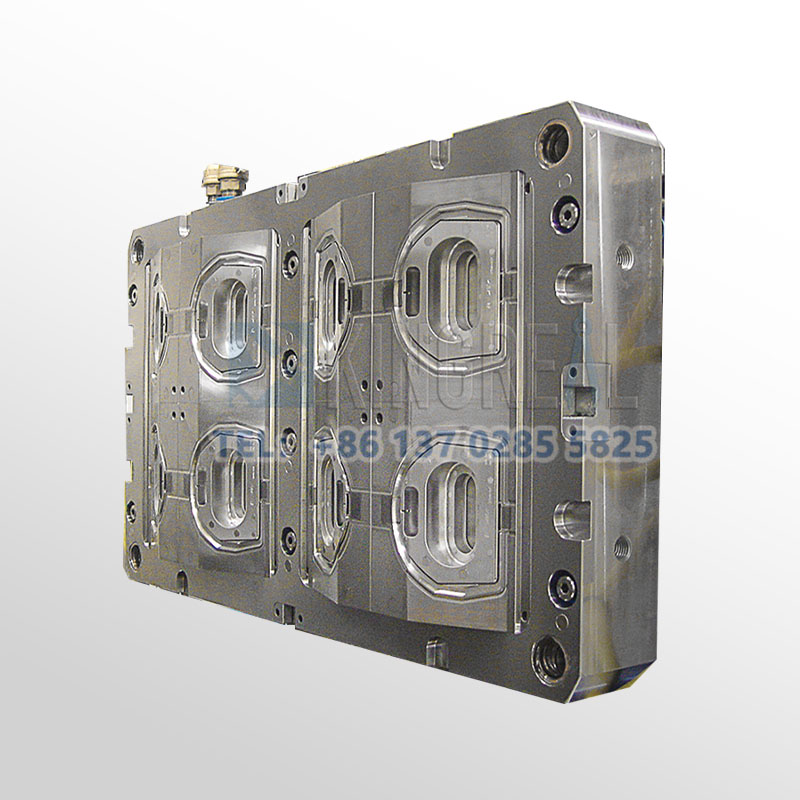

Aufbau des Doppelspritzgusses

Die Struktur derhochpräzise Zweifarben-Spritzgussformensind exquisit und bestehen hauptsächlich aus einer oberen Formplatte, einer unteren Formplatte, einer beweglichen Formplatte, einer statischen Formplatte und zwei koaxialen Injektoren. Im Doppelspritzgussverfahren können zwei verschiedene Materialien gleichzeitig eingespritzt und dann Kunststoffprodukte mit unterschiedlichen Farben oder unterschiedlichen Eigenschaften hergestellt werden.

Das Funktionsprinzip besteht darin, dass zwei koaxiale Spritzen ihre jeweilige Funktion erfüllen und jeweils zwei verschiedene Kunststoffrohstoffe in die Hohlräume der hochpräzisen Zweifarben-Spritzgussformen einspritzen. Nach dem Einbringen der Rohstoffe in die Form verschmelzen sie miteinander und bilden schließlich ein dehnbares und komplementäres Kunststoffprodukt mit unterschiedlichen Eigenschaften. Beispielsweise kann bei der Herstellung einiger Teile der Fahrzeuginnenausstattung verschleißfester Kunststoff mit weichem Griff durch hochpräzise Zweifarben-Spritzgussformen kombiniert werden, was das Produkt langlebig und komfortabel macht.

Vorteile hochpräziser Zweifarben-Spritzgussformen

(1) Es können komplexe Produkte hergestellt werden.

Hochpräzise Zweifarben-Spritzgussformenist in der Lage, Produkte mit komplexen Strukturen und feinen Details herzustellen. Früher waren komplexe Formen, die mehrere Prozesse oder mehrere Formen erforderten, nicht realisierbar. Dank Doppelspritzguss ist nun ein Spritzguss möglich, wodurch Produktionskosten effektiv eingespart werden können. So lassen sich beispielsweise Gehäuse von Haushaltsgeräten mit exquisiten Mustern und verschiedenen Materialkombinationen problemlos und ohne zusätzliche, komplizierte Prozessabläufe herstellen.

(2) Verbesserung der Produktionseffizienz

Herkömmliches Spritzgießen erfordert oft mehrere Arbeitsgänge, um verschiedene Materialien einzuspritzen. Hochpräzise Zweifarben-Spritzgussformen hingegen ermöglichen den Spritzvorgang zweier verschiedener Materialien in einem Spritzvorgang, was die Produktionszeit erheblich verkürzt. Dadurch können Unternehmen gleichzeitig mehr Produkte herstellen und ihre Produktionseffizienz deutlich steigern. Am Beispiel der Herstellung von Handyhüllen konnte die Produktionseffizienz im Vergleich zum herkömmlichen Spritzguss um ein Vielfaches gesteigert werden.

(3) Erweiterung des Anwendungsbereichs

Durch die flexible Kombination verschiedener Materialien können mit dem Doppelspritzguss Produkte mit unterschiedlichen Eigenschaften und Farben hergestellt werden. Ob alltägliche Konsumprodukte mit hohen Anforderungen an die Farbabstimmung oder Industrieprodukte mit besonderen Anforderungen an die Materialeigenschaften – das Doppelspritzgussverfahren erfüllt alle Anforderungen. Dadurch ist das Anwendungsspektrum hochpräziser Zweifarben-Spritzgussformen extrem breit und deckt nahezu viele Branchen ab.

(4) Anwendungsbereich des Doppelspritzgusses

Hochpräzise Zweifarben-Spritzgussformen eignen sich vor allem für die Herstellung hochwertiger, komplex strukturierter und multifunktionaler Kunststoffprodukte. In der Automobilindustrie werden viele Teile der Fahrzeuginnenausstattung, wie beispielsweise die Zierleiste der Mittelkonsole und der Türgriff, häufig im Doppelspritzgussverfahren hergestellt, um Ästhetik und Komfort des Innenraums zu verbessern. In der Haushaltsgeräteindustrie werden Gehäuse und Bedienfelder von Haushaltsgeräten im Doppelspritzgussverfahren hergestellt, wodurch die Produkte optisch ansprechender wirken und ihre Qualität deutlich verbessert wird. In der Medizintechnikindustrie können bei einigen körpernahen Teilen durch die Kombination von Materialien unterschiedlicher Eigenschaften mit hochpräzisen Zweifarben-Spritzgussformen Anforderungen an Sicherheit, Komfort und andere Aspekte erfüllt werden.

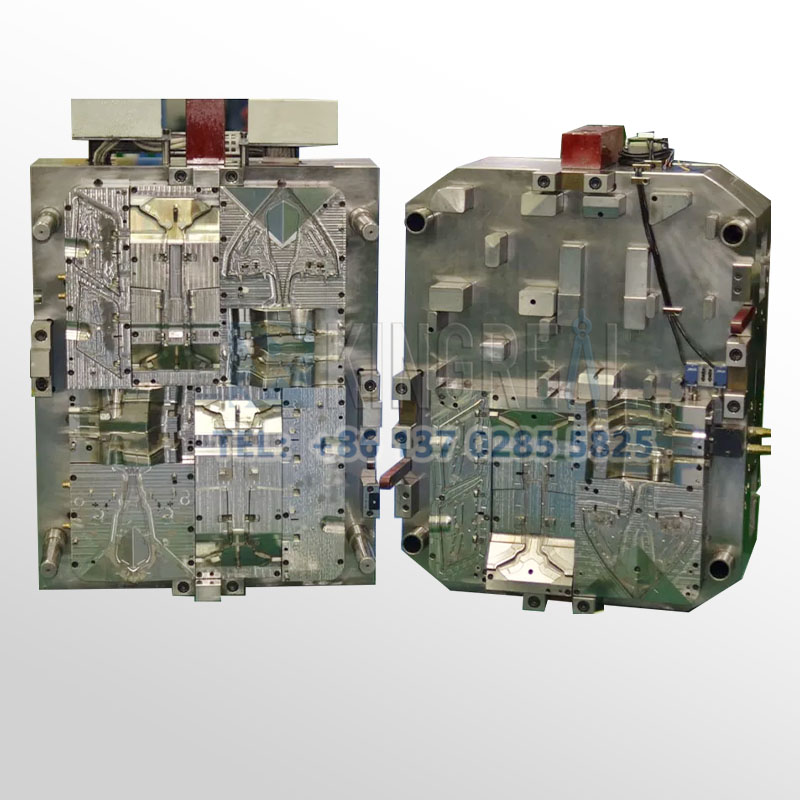

Konstruktionsschema für hochpräzise Zweifarben-Spritzgussformen

(1) Genaue Materialauswahl und Geräteanpassung

Wählen Sie entsprechend der spezifischen Verwendung und den Anforderungen des Produkts die geeigneten Materialien aus und bestimmen Sie die Anzahl der benötigten Spritzen sowie den Einspritzdruck. Gleichzeitig ist es notwendig, eine adaptive Doppelspritzgussmaschine zu wählen und die Werkzeugmaschine entsprechend der Formgröße zu positionieren, um eine präzise Abstimmung von Injektorposition und Formposition zu gewährleisten. Wenn das Produkt beispielsweise Festigkeit und Flexibilität erfordert, können Sie die Materialkombination aus PC und TPU wählen und die entsprechenden Parameter der Doppelspritzgussmaschine entsprechend den Materialeigenschaften und der Produktgröße bestimmen.

(2) Optimierung der Formstrukturparameter

Entwerfen Sie sorgfältig die Struktur, Größe und Öffnung der Matrize. Wenn diehochpräzise Zweifarben-SpritzgussformenBei der Arbeit müssen die beiden Materialien gleichzeitig in den Formhohlraum gelangen und die Verschiebung ist gleichmäßig. Daher muss sichergestellt werden, dass sich die beiden Materialien im Formhohlraum gleichmäßig vermischen können. Beispielsweise sollten bei der Konstruktion des Formkanals Fließweg und Widerstand der beiden Materialien angemessen sein, um sicherzustellen, dass sie den Formhohlraum gleichzeitig und gleichmäßig füllen können.

(3) Einstellung der Injektionsparameter

Beachten Sie Einspritzdruck, Temperatur, Geschwindigkeit und andere Parameter der Doppelspritzgussmaschine, um sicherzustellen, dass die Eigenschaften des Endprodukts den Designanforderungen entsprechen. Unterschiedliche Materialien stellen unterschiedliche Anforderungen an die Einspritzparameter. Beispielsweise beträgt die Einspritztemperatur von PC-Material üblicherweise 260–320 °C, während die Einspritztemperatur von TPU-Material 180–220 °C beträgt. Diese muss je nach Situation genau angepasst werden.

Wichtige Punkte des Doppelspritzgusses im Produktdesign

(1) Aussehen und Funktion des Produkts

In Bezug auf Farbe und Muster,Doppelspritzguss kann Kunststoffe in zwei unterschiedlichen Farben in dieselbe Form spritzen, wodurch die Kunststoffteile reiche und abwechslungsreiche Farbtöne aufweisen und sogar regelmäßige Muster oder einzigartige Moiré-Muster entstehen, wodurch die Ästhetik und Personalisierung der Produkte deutlich verbessert wird. Was die taktile und visuelle Schönheit angeht, hat das Produkt durch die geschickte Kombination von Hart- und Weichplastik nicht nur die Festigkeit von Hartplastik, sondern auch die angenehme Haptik von Weichplastik, wodurch die taktile und visuelle Attraktivität des Produkts gesteigert wird. Beim Design von Handyhüllen beispielsweise wird Hartplastik als Hauptrahmen verwendet, um Stabilität zu gewährleisten, und Weichplastik als Außenschicht, um das Handgefühl zu verbessern. Gleichzeitig verleihen die wunderschönen zweifarbigen Spritzmuster der Handyhülle einen einzigartigen Charme.

(2) Materialauswahl und Verträglichkeit

Die passenden Materialien für das Doppelspritzgießen müssen zwei grundlegende Bedingungen erfüllen: Haftungskompatibilität und Verarbeitungskompatibilität. Zwischen den Schmelzpunkten der beiden Materialien muss ein gewisser Temperaturunterschied bestehen. Im Allgemeinen wird ein Unterschied von mindestens 30 Grad empfohlen, um gegenseitige Störungen beim Doppelspritzgießen zu vermeiden. Gängige Materialkombinationen sind PC und TPU, PC/ABS und TPE. Hinsichtlich der Dickengestaltung wird üblicherweise eine Dicke von 0,6–0,7 mm für das erste Spritzmaterial (z. B. PC) empfohlen, während die Dicke des zweiten Spritzmaterials (z. B. TPU oder TPE) über 0,4 mm liegen sollte. Beispielsweise wird bei der Herstellung von Stifthaltern in der Stiftindustrie PC als Hauptmaterial gewählt, um die Härte des Stifthalters zu gewährleisten, und TPU wird als Außenmaterial verwendet, um das Griffgefühl zu verbessern. Die Dicke wird entsprechend angepasst, um beides perfekt zu kombinieren.

(3) Strukturelle Designoptimierung

Um die Haftung zwischen den beiden Materialien zu verbessern, sollte die Kontaktfläche möglichst vergrößert oder Rillen und andere Strukturen in das Design integriert werden. Am Beispiel der Innenausstattung von Autos werden an der Verbindungsstelle der beiden Materialien kleine Rillen angebracht, um die Haftung effektiv zu erhöhen und Delamination und Rissbildung zu verhindern. Bei der Konstruktion hochpräziser Zweifarben-Spritzgussformen müssen auch die Reihenfolge der beiden Spritzgänge sowie das Drehen und Wechseln der Form berücksichtigt werden. Der erste Angusskanal der Form sollte nach dem Spritzen nicht auf der Form verbleiben. Um Kontinuität und Effizienz der Produktion zu gewährleisten, empfiehlt sich die Verwendung eines Heißkanals oder eines automatischen Angusskanals.

Anwendungsgebiete des Doppelspritzgusses

DoppelspritzgussDie Technologie mit ihren vielfältigen Designvorteilen hat sich in vielen Bereichen bewährt. In der Mobiltelefonindustrie wird sie zur Herstellung von Handyhüllen, Tasten und anderen Teilen verwendet, die das Aussehen von Mobiltelefonen verschönern und ihnen ein angenehmeres Fahrgefühl verleihen. In der Stiftindustrie werden Stifthalter, Stiftkappen und andere Teile hergestellt, um eine geschickte Kombination von Farben und Materialien zu ermöglichen. In der Automobilindustrie produzieren wir Innenraumteile und dekorative Teile, um das Gefühl von Luxus und Komfort im Auto zu steigern. In der Haushaltsgeräteindustrie werden Komponenten wie Gehäuse und Bedienfelder von Haushaltsgeräten hergestellt, um die allgemeine Produktqualität und das Benutzererlebnis zu verbessern.

Hochpräzise Zweifarben-Spritzgussformen sind aufgrund ihrer einzigartigen Struktur, ihrer effizienten Arbeitsweise, ihrer bemerkenswerten Vorteile und ihres breiten Anwendungsspektrums zu einer unverzichtbaren Kraft im modernen Spritzguss geworden. Mit der kontinuierlichen Weiterentwicklung und Innovation der Technologie werden sie in immer mehr Bereichen eine größere Rolle spielen und die Entwicklung von Kunststoffprodukten noch weiter überraschen.