KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825| 1 | Grundkonzepte von Spritzgussformen für Kleingerätegehäuse |

| 2 | Materialauswahl und Anwendungen für Spritzgussformen für Kleingeräte |

| 3 | Aktuelle Anwendung von Kunststoffen in Kleingeräten |

| 4 | Verarbeitungshinweise für Spritzgussformen für Kleingeräte |

| 5 | Zukünftige Entwicklung von Spritzgussformen für Kleingeräte |

Durch die technologische Entwicklung werden kleine Haushaltsgeräte immer häufiger im Alltag verwendet.

Zu den praktisch allen Geräten gehören Elektroheizungen, Mikrowellenherde, Reiskocher, Bügeleisen, Staubsauger und elektrische Ventilatoren.

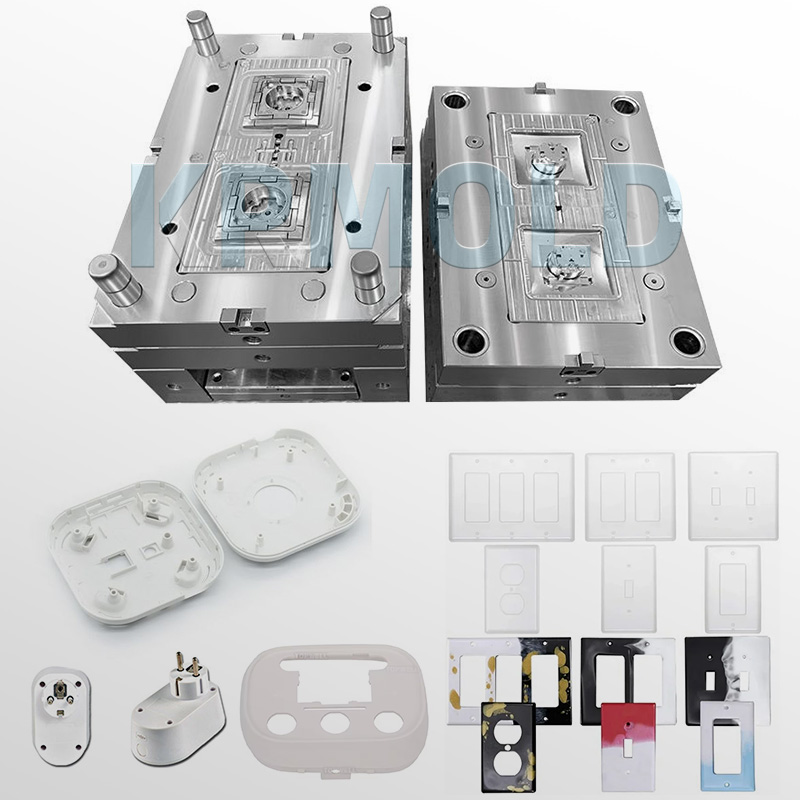

Meistens hergestellt mitSpritzgussformen für Kleingerätegehäuse, die Gehäuse und Strukturelemente dieser Kleingeräte hängen größtenteils davon ab. Dieses Verfahren ist entscheidend von den Spritzgussformen für Kleingeräte abhängig.

1. Grundkonzepte von Spritzgussformen für Kleingerätegehäuse

Die Herstellung von Kunststoffteilen erfordertSpritzgussformen für Kleingerätegehäuse. Der Kunststoff wird erhitzt, bis er geschmolzen ist, in die Spritzgussform für Kleingeräte eingebracht und dann abgekühlt, um die Spritzgussform für Kleingeräte zu erzeugen. Design und Produktion der Spritzgussform für Kleingerätegehäuse wirken sich direkt auf das Aussehen, die Leistung und die Produktionseffizienz des Produkts aus.

Für Hersteller ist es daher von entscheidender Bedeutung zu wissen, wie Spritzgussformen für Kleingeräte in winzigen Gerätegehäusen verwendet werden.

2. Materialauswahl und Anwendungen für Spritzgussformen für Kleingeräte

Zu den Designanforderungen an Gehäuse kleiner Geräte zählen typischerweise Hitzebeständigkeit, Steifigkeit und ein ästhetisch ansprechendes Erscheinungsbild. Diese Anforderungen sind bei verschiedenen Geräteprodukten besonders ausgeprägt.

Im Folgenden sind einige häufigeSpritzgussform für KleingerätegehäuseMaterialien und ihre Anwendungen für Kleingeräte:

(1) Mikrowellenherde

Die Kunststoffkomponenten von Mikrowellenherden bestehen hauptsächlich aus Griffen, Sockel, Gehäuse und Knöpfen. Diese Teile müssen sehr hitzebeständig sein. Daher sind PC/ABS, hitzebeständiges ABS und PBT/PET+GF beliebte Kunststoffmaterialien. Diese Materialien bieten eine gute Formbarkeit und Verarbeitbarkeit und erfüllen zudem die Anforderungen an die Hitzebeständigkeit.

(2) Reiskocher

Hitzebeständiges ABS und hochglänzendes PP bilden normalerweise die äußeren Elemente von Reiskochern, einschließlich Gehäuse, Boden und Deckel. Diese Materialien garantieren die Sicherheit und Stabilität des Produkts während des gesamten Gebrauchs, indem sie für hohe Hitzebeständigkeit und Ästhetik sorgen.

(3) Elektrisches Bügeleisen

Kunststoffteile in Bügeleisen erfordern eine hohe Hitzebeständigkeit und Schlagfestigkeit. Während PC und PA+GF – die eine höhere Hitzebeständigkeit bieten – häufig für Gehäuse, Griffe und Spülbeckenboden verwendet werden, kommen hierfür häufig ABS und hochglänzendes PP zum Einsatz. Diese Entscheidungen gewährleisten einen sicheren Einsatz in Hochtemperatursituationen.

(4) Staubsauger

Um die Aufnahme von Staub zu verhindern, müssen Staubsaugergehäuse und -komponenten antistatisch sein. ABS, HIPS und hochglänzendes PP gehören zu den häufig verwendeten Materialien, während PC und AS für die Herstellung transparenter Teile verwendet werden. Diese Materialien bieten neben der Erfüllung antistatischer Anforderungen auch hohe Steifigkeit und Schlagfestigkeit.

(5) Elektrische Ventilatoren

ABS, HIPS und hochglänzendes PP werden häufig zur Herstellung von Kunststoffelementen in elektrischen Lüftern verwendet, darunter Flügel, Flügelabdeckungen und Gehäuse. Zu den Vorteilen dieser Materialien zählen eine ansprechende Optik und Haltbarkeit, einfache Formbarkeit und gute Fließfähigkeit.

(6) Wasserspender und andere Kleingeräte

Kunststoffteile in Wasserspendern bestehen meist aus ABS und HIPS und erfordern hohe Steifigkeit, Hochglanz und Schlagfestigkeit. Auch die Gehäuse von Geräten wie Wasserkochern und Luftbefeuchtern bestehen häufig aus hitzebeständigem ABS und hochglänzendem PP. Diese Auswahl gewährleistet die Sicherheit und Langlebigkeit kleiner Geräte im Gebrauch.

3. Aktuelle Anwendung von Kunststoffen in Kleingeräten

Die Auswahl der Kunststoffmaterialien ist für die Entwicklung und Herstellung von Kleingeräten von entscheidender Bedeutung. Im Folgenden werden die Eigenschaften und Anwendungen einiger gängiger Materialien beschrieben:

ABS: Hochglänzend, gut lackierbar, für Außenteile geeignet, aber relativ geringe Temperaturbeständigkeit.

PP: Niedrige Kosten, gute Fließfähigkeit, aber schlechte Dimensionsstabilität, geeignet für einige Strukturteile.

PC: Hohe Festigkeit, gute Temperaturbeständigkeit und ausgezeichnete Transparenz, aber anfällig für Risse, geeignet für Teile, die Transparenz erfordern.

PC/ABS-Legierung: Bietet eine hervorragende Gesamtleistung, ist jedoch teurer und eignet sich daher für Produkte mit höheren Anforderungen.

Für dekorative Teile werden üblicherweise transparente Materialien wie transparentes ABS, PMMA und PC verwendet. Auch galvanisierte und folienbeschichtete Materialien werden häufig bei der Konstruktion kleiner Haushaltsgeräte verwendet.

4. Verarbeitungshinweise für Spritzgussformen für Kleingeräte

Bei der HerstellungSpritzgussformen für Kleingerätegehäuse, gibt es mehrere wichtige Faktoren zu berücksichtigen:

(1) Anforderungen an das Produktdesign von Spritzgussformen für Kleingeräte

Bei der Entwicklung von Gehäusen für kleine Haushaltsgeräte ist es wichtig, Anforderungen wie Größe, Form und Struktur klar zu definieren. Diese Designanforderungen wirken sich direkt auf die Herstellung und Verwendung von Spritzgussformen für Kleingerätegehäuse aus.

(2) Materialauswahl für die Spritzgussform für Kleingeräte

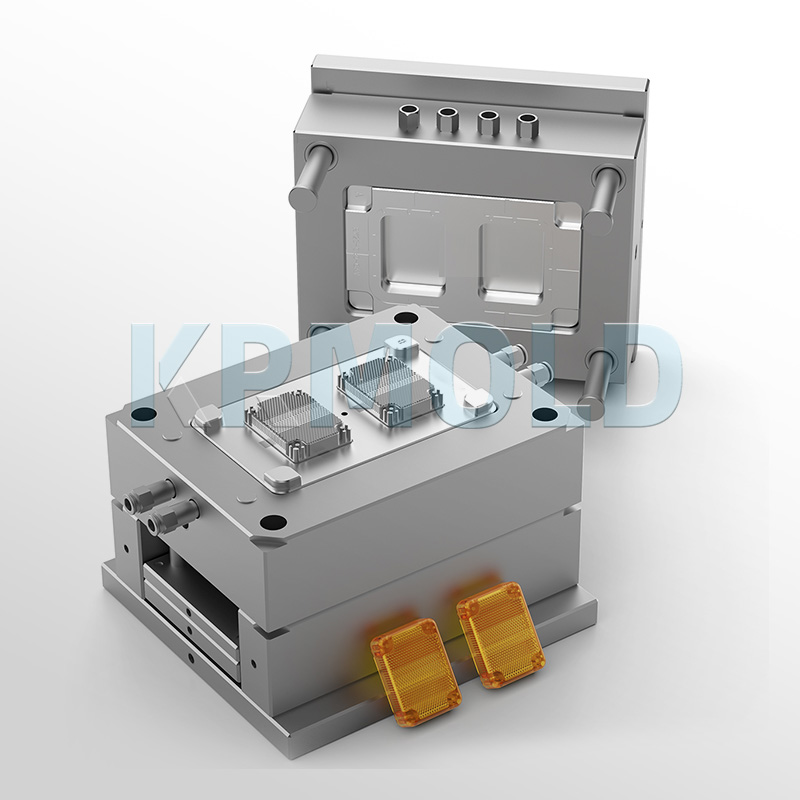

Wählen Sie das passende Formmaterial basierend auf den Materialanforderungen für das Gehäuse Ihres kleinen Haushaltsgeräts. Gängige Spritzgussmaterialien für Gehäuse von kleinen Haushaltsgeräten sind Stahl und Aluminiumlegierungen. Verschiedene Materialien haben unterschiedliche Eigenschaften und Verschleißfestigkeiten, daher sollte die Auswahl auf die jeweilige Situation abgestimmt sein.

(3) Herstellungsverfahren

Bei der Auswahl eines Herstellungsverfahrens ist Spritzgießen die gängigste Methode. Eine gründliche Kommunikation mit dem Hersteller der Spritzgussform für Kleingeräte ist entscheidend, um sicherzustellen, dass die Spritzgussform für das Kleingerätegehäuse den Fertigungsanforderungen des Produkts entspricht.

(4) Qualität der Spritzgussform für Kleingeräte

Die Wahl hochwertiger Spritzgussformen für Kleingerätegehäuse ist entscheidend, da sich die Qualität der Formen direkt auf die Produktqualität und die Produktionseffizienz auswirkt. Informieren Sie sich über den Ruf und die technische Expertise des Herstellers von Spritzgussformen für Kleingeräte und berücksichtigen Sie dessen bisherige Kundenreferenzen, um einen zuverlässigen Lieferanten zu wählen.

(5) Erwägung einer langfristigen Partnerschaft im Bereich Spritzgussformen für Kleingeräte

Wenn Sie die Spritzgussform für Kleingerätegehäuse langfristig nutzen möchten, empfiehlt es sich, einen Hersteller für Kleingerätegehäuse mit stabiler Versorgung und Kundendienst zu wählen. Dies gewährleistet zeitnahe Unterstützung bei Wartung, Reparaturen oder Formenaustausch.

(6) Kostenkontrolle der Spritzgussform für Kleingeräte

Es ist wichtig, Produktqualität und Kosten in Einklang zu bringen. Versuchen Sie, Spritzgussformen für Kleingeräte mit dem besten Preis-Leistungs-Verhältnis auszuwählen und berücksichtigen Sie dabei Faktoren wie Formpreis, Lebensdauer und Wartungskosten.

5. Zukünftige Entwicklung von Spritzgussformen für Kleingeräte

Mit der kontinuierlichen Weiterentwicklung der Technologie, die Technologie hinterSpritzgussformen für Kleingerätegehäuse Auch die Entwicklung der Spritzgussformen für Kleingeräte entwickelt sich weiter. In Zukunft wird bei der Gestaltung individueller Formen stärker Wert auf die individuelle Gestaltung gelegt.

Da die Nachfrage der Verbraucher nach personalisierten Produkten steigt, wird das Design von Kleingerätegehäusen vielfältiger. Spritzgussformen für Kleingerätegehäuse müssen flexibler sein, um der Marktnachfrage nach personalisierten und kundenspezifischen Produkten gerecht zu werden.