KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825| 1 | Anforderungen der Kunststoff-Spritzgussindustrie an Stecker und Buchsen |

| 2 | Zentrale Konstruktionsherausforderungen beim Spritzgießen von Kunststoffsteckerbuchsen |

| 3 | Werkstoffe und Oberflächenbehandlungstechnologie für Spritzgussformen von Kunststoffsteckdosen |

| 4 | Zusammenarbeit in der Lieferkette und nachhaltige Entwicklung |

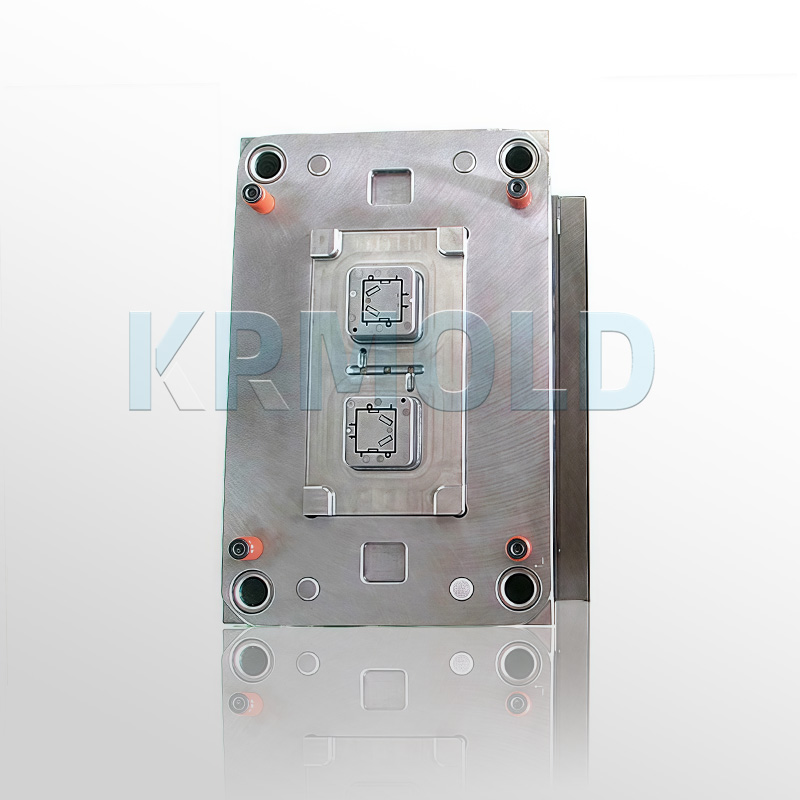

Als Schnittstelle für die Stromübertragung beeinflusst die Qualität von Steckdosenleisten die elektrische Sicherheit und die Benutzerfreundlichkeit unmittelbar. All dies hängt von derSpritzgussformen für KunststoffsteckdosenDieser Artikel befasst sich mit dem Design und der Fertigungstechnologie von Kunststoff-Spritzgussformen für Schalterbuchsen und erläutert die dahinterliegende Präzisionstechnik.

1/ Anforderungen der Kunststoff-Stecker- und Buchsen-Spritzgussindustrie

Laut Statistiken der Internationalen Elektrotechnischen Kommission (IEC) werden weltweit jährlich über 300 Millionen Steckdosenleisten verbraucht, von denen 80 % im Spritzgussverfahren hergestellt werden. Diese Massenproduktion stellt besondere Anforderungen an die Spritzgussformen für Schalterleisten:

●Hohe Präzisionsanforderungen:Die Lochabstandstoleranz der Steckdosenleiste muss innerhalb von ±0,02 mm liegen, um einen einwandfreien Kontakt mit dem Stecker zu gewährleisten. Diese Präzisionsanforderung ist für die Sicherheit elektrischer Geräte von Bedeutung; selbst geringfügige Abweichungen können zu Kontaktproblemen und damit zu Sicherheitsrisiken führen.

●Schnelle Produktionszyklen:Gängige Spritzgussformen für Kunststoffsteckdosen müssen eine Lebensdauer von 800.000 bis 1.000.000 Zyklen aufweisen, wobei die Spritzgießzyklen typischerweise auf unter 20 Sekunden verkürzt werden. Schnelle Produktionszyklen verbessern nicht nur die Effizienz, sondern senken auch die Produktionskosten und ermöglichen es Unternehmen, sich im harten Wettbewerb zu behaupten.

●Sicherheitsredundanzdesign: Kunststoff-Spritzgussformen für SchalterbuchsenDie Steckdosenleiste muss der nationalen Norm GB2099.1 für stoßfeste Konstruktionen entsprechen, um die Sicherheit der Benutzer im Falle eines Ausfalls elektrischer Geräte wirksam zu gewährleisten. Diese Konstruktionsanforderung spiegelt sich nicht nur in der Spritzgussform der Kunststoffsteckdose wider, sondern auch in der Materialauswahl und der Optimierung der Verarbeitungstechniken.

●Standard für die Oberflächenbehandlung:Die Oberflächenbehandlung der Steckdosenblende ist ebenfalls entscheidend. Der Ra-Wert einer matten, strukturierten Oberfläche muss im Bereich von 0,8–1,6 μm liegen, um eine angenehme Haptik und ein ansprechendes Erscheinungsbild zu erzielen. Die Oberflächenbehandlung beeinflusst nicht nur das Aussehen, sondern verbessert auch die Kratz- und Verschleißfestigkeit und verlängert somit die Lebensdauer der Steckdosenblende. |  |

2/ Zentrale Herausforderungen bei der Konstruktion von Kunststoff-Steckerbuchsen im Spritzgussverfahren

Das Design vonKunststoff-Spritzgussformen für Schalterbuchsensteht vor vielfältigen Herausforderungen, darunter die Balance zwischen Funktionalität, Sicherheit und Produktionseffizienz. Hier einige der wichtigsten Herausforderungen:

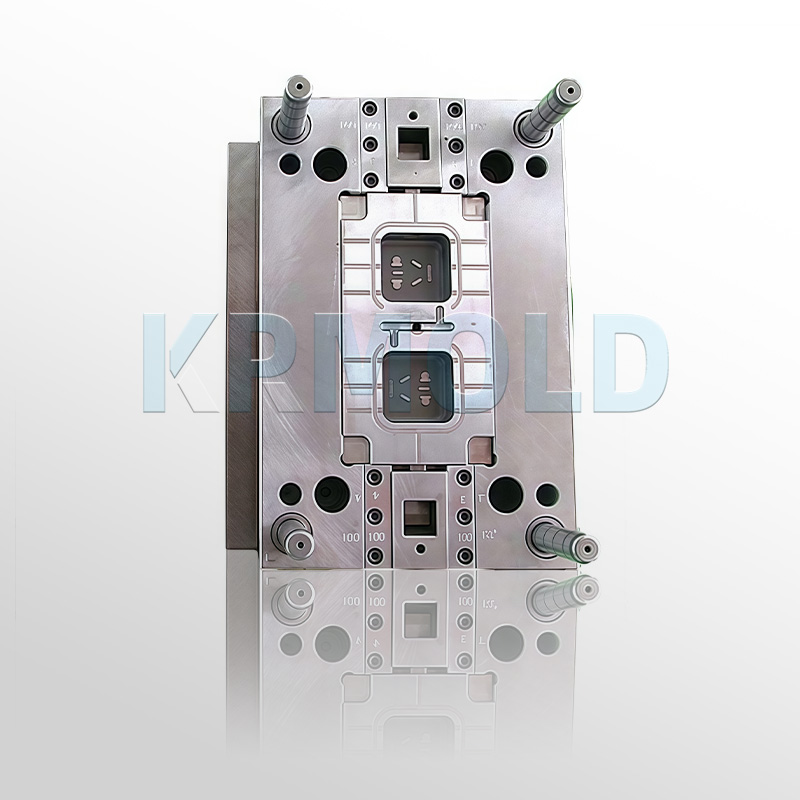

●Komplexe Geometriesteuerung

Moderne Steckdosenleisten verfügen typischerweise über Mehrfachanschlüsse, beispielsweise 5-Loch-Steckdosen, und können auch Hinterschneidungen (Nuten) und dünnwandige Ausführungen (1–2 mm) aufweisen. So erfordert beispielsweise eine Spritzgussform für eine 5-Loch-Kunststoffsteckdose eine Genauigkeit von ±86 mm innerhalb eines Bereichs von 0,2 × 86 mm. Um diese komplexen Geometrien zu realisieren, greifen Konstrukteure üblicherweise auf folgende Lösungen zurück:

(1) Abgewinkelter Auswerferstiftmechanismus: Dieser ist mit einem Winkel von 15°-25° ausgelegt und ermöglicht ein zerstörungsfreies Entformen, wodurch Produktfehler vermieden werden, die durch die Formstruktur verursacht werden.

(2) Optimierte Trennlinie: Durch die Gestaltung der Trennlinie auf der Unterseite der Platte werden sichtbare Nähte minimiert, was die Ästhetik des Produkts und seine Wettbewerbsfähigkeit auf dem Markt verbessert.

●Material-Prozess-Synergie

Polycarbonat (PC) ist aufgrund seiner hohen Festigkeit (Vicat-Erweichungspunkt ≥ 145 °C) und Flammwidrigkeit (UL94 V-0) das bevorzugte Material für Spritzgussformen von Schalterbuchsen. Seine hohe Schmelzviskosität (307–317 °C) und die geringe Schwindung (0,5–0,7 %) erfordern jedoch eine äußerst präzise Temperaturregelung beim Spritzgießen. Eine Fallstudie zeigte, dass die Verwendung einer Zweikreis-Temperaturregelung (Genauigkeit ± 0,5 °C) den Verzug von 0,744 mm auf unter 0,25 mm reduzierte. Darüber hinaus kann der Einsatz eines Hybrid-Heiß-/Kaltkanalsystems die Schmelztemperaturschwankungen auf ± 3 °C begrenzen und so die Produktionsleistung deutlich steigern.

3/ Spritzgussmaterialien und Oberflächenbehandlungstechnologie für Kunststoffsteckdosen

Die Wahl der richtigen Materialien und Oberflächenbehandlungstechnologien ist entscheidend fürKunststoff-Spritzgussform für Schalterbuchse Lebensdauer und Produktqualität. Hier sind einige gängige Materialien und ihre Behandlungsmethoden:

| Komponenten | Bevorzugtes Material | Wärmebehandlung | Oberflächenbehandlung |

| Hohlraum/Kern | S136 Spiegelstahl | Vakuumhärten HRC48-52 | Nano-PVD-Beschichtung |

| Gleitschiene | 8407 Warmarbeitsstahl | Nitrieren (0,1 mm Schicht) | TD-Behandlung |

| Auswerferstift | SKD61 | Kryogene Behandlung | DLC-Beschichtung |

Durch eine spezielle Oberflächenbehandlung konnte die Verschleißfestigkeit der Spritzgussform für Kunststoffsteckdosen um mehr als das Dreifache verbessert werden. Die Spritzgussform eines Herstellers wies nach 0,008 Millionen Zyklen einen Verschleiß von weniger als 3 mm an den wichtigsten Bauteilen auf und demonstrierte damit ihre hervorragende Haltbarkeit.

4/ Zusammenarbeit in der Lieferkette und nachhaltige Entwicklung

●Materialinnovation

Mit zunehmendem Umweltbewusstsein hat sich die Materialinnovation zu einem wichtigen Trend entwickelt.Kunststoff-Spritzgussform für SchalterbuchseIn der Industrie findet biobasiertes Polycarbonat (PC) beispielsweise Anwendung und kann die Kohlenstoffemissionen um 42 % reduzieren. Darüber hinaus erhöht der Einsatz von mit Kohlenstoffnanoröhren (CNT) verstärkten Verbundwerkstoffen den Biegemodul von PC/ABS-Mischungen mit 2 % CNT um 35 % in Ladeflächen für Elektrofahrzeuge und verbessert so die Produktleistung.

●Grüne Fertigung

Umweltfreundliche Fertigung ist auch die Zukunftsrichtung der Spritzgussformenindustrie für Kunststoffstecker und -buchsen. Durch den Einsatz eines geschlossenen Wasserkreislaufs können 95 % des Wassers wiederverwendet werden, was eine Einsparung von 120 Tonnen Wasser pro Form und Jahr ermöglicht. Mithilfe eines Doppelschneckenextruders wird das Material in einer Online-Recyclingtechnologie aufbereitet, wodurch eine Materialausnutzungsrate von 99,3 % erreicht wird. Diese Maßnahmen senken nicht nur die Produktionskosten, sondern tragen auch zu einer nachhaltigen Entwicklung bei.

KRMOLD hofft, dass dieser Artikel Fachleuten in verwandten Branchen wertvolle Informationen und Inspiration bietet. Weitere Informationen finden Sie unterKunststoff-Spritzgussform für SchalterbuchseBitte kontaktieren Sie KRMOLD!