KINGREAL UNIVERSAL IND., LTD.

Telefon

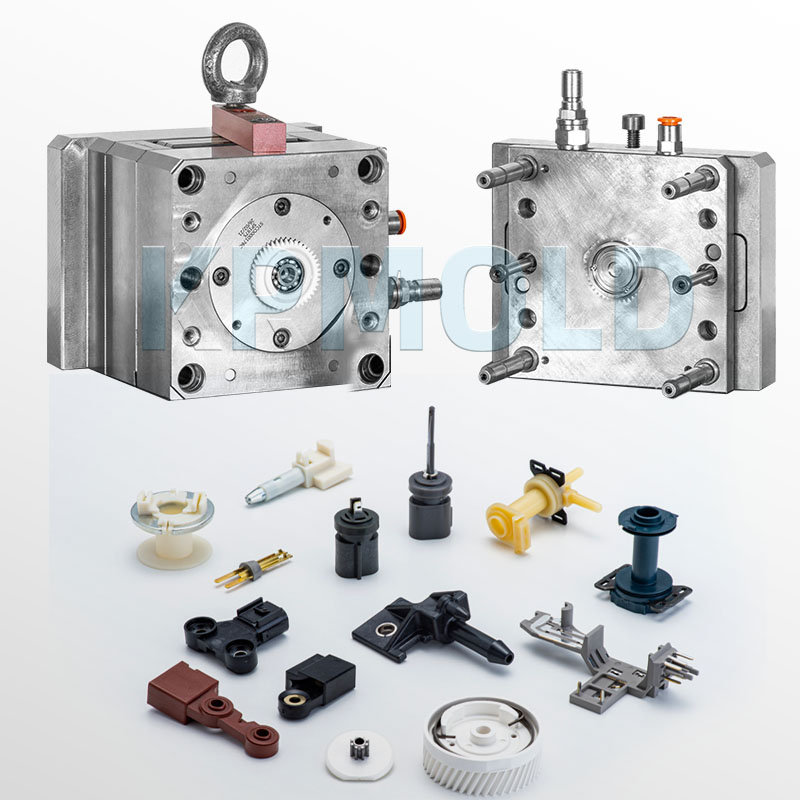

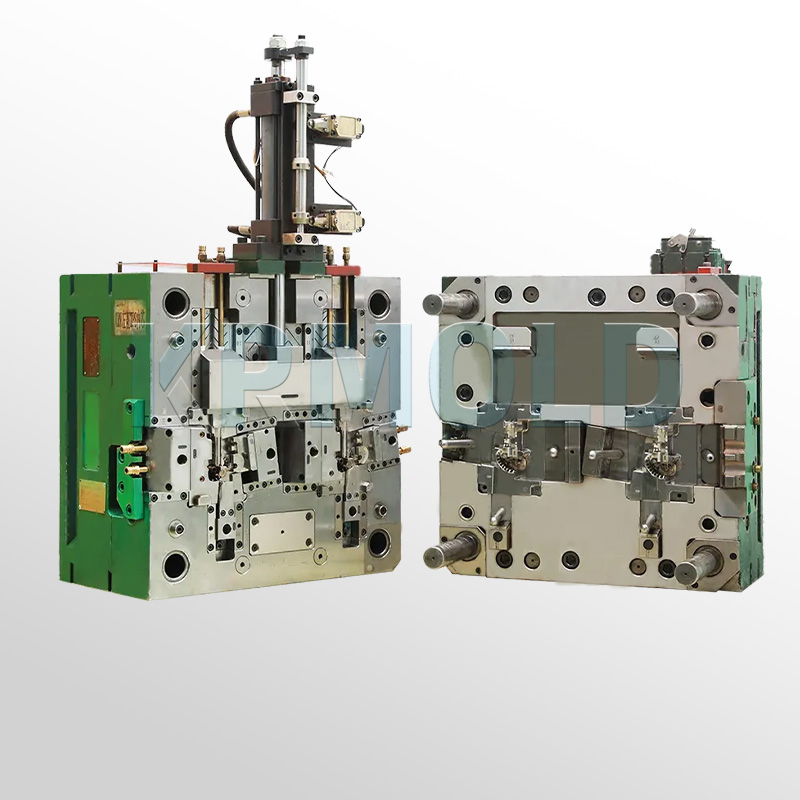

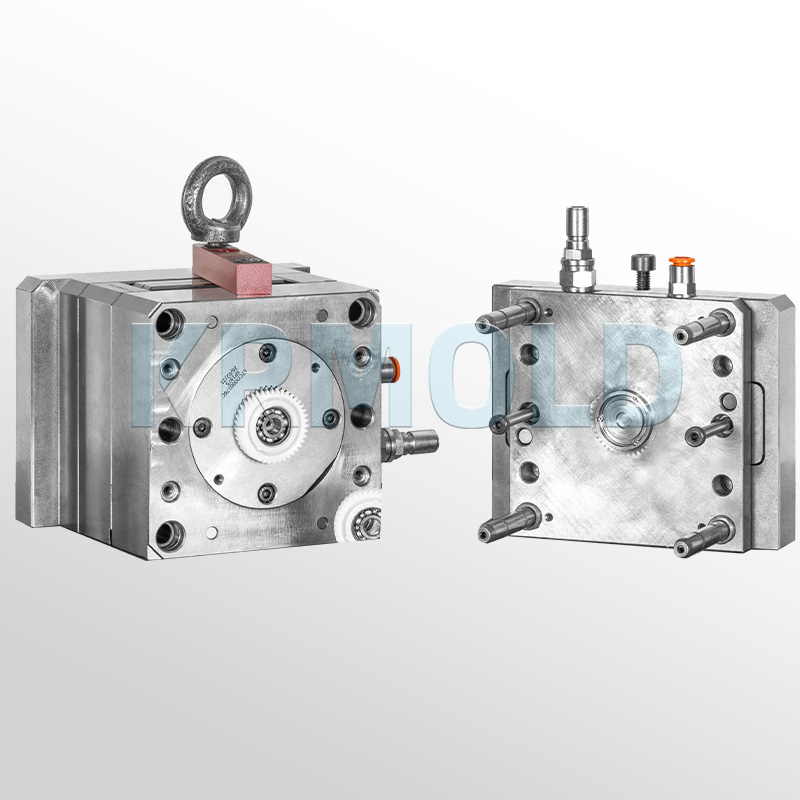

+86-13702855825Einlegespritzgussstellt ein hochmodernes Fertigungsparadigma dar, das geschmolzene Thermoplaste mit vorpositionierten metallischen oder nichtmetallischen Einsätzen in speziellen Spritzgussformen kombiniert. Diese Technologie unterscheidet sich grundlegend vom herkömmlichen Spritzguss, da die Einsätze vor der Harzinjektion automatisch oder manuell in die Formen eingelegt werden müssen. Durch die Verschmelzung unterschiedlicher Materialien – von technischen Kunststoffen bis hin zu Titanlegierungen – entstehen beim Spritzguss multifunktionale Verbundkomponenten mit verbesserter mechanischer Festigkeit, thermischer Stabilität und Designkomplexität.

Dieses technische Datenblatt von KRMOLD behandelt umfassend das Einlegespritzgießen und beschreibt Betriebsprotokolle, Leistungsbenchmarks und branchenspezifische Implementierungen. Das nach ISO 29400 validierte Dokument dient als technische Referenz für Ingenieure und Supply-Chain-Manager, die die Produktion von Verbundteilen optimieren möchten. |  |

| 1 | Kernprozess des Insert-Spritzgießens |

| 2 | Technische Vorteile des Insert-Spritzgießens |

| 3 | Branchenspezifische Implementierungen von Insert-Spritzgussformen |

| 4 | Innovations-Roadmap für Insert Molding |

1. Kernprozess des Insert-Spritzgießens

Phase 1: Vorspannung der Einsätze in Einsatzspritzgussformen

Die Wirksamkeit vonEinlegespritzgussDie präzise Positionierung der Einsätze in den Spritzgussformen ist entscheidend. Ingenieure müssen bei der Werkzeugkonfiguration Wärmeausdehnungsabweichungen (Δα ≤0,5×10⁻⁶/°C), Materialverträglichkeit (COC ≥0,85) und mechanische Stabilität berücksichtigen. Derzeit dominieren zwei Methoden zum Einlegen der Einsätze:

(1) Automatisiertes Insert-Platzierungssystem Gerätekonfiguration: Sechsachsige Roboterarme mit visuell gesteuerten Positionierungssystemen (Wiederholgenauigkeit: ±0,015 mm), integriert in Einlege-Spritzgussformen. Wärmemanagement: Keramikbeschichtete Endeffektoren halten Formtemperaturen von bis zu 300 °C stand, ohne sich zu verformen. Optimierung der Zykluszeit: Erreicht 12–15 Sekunden/Teil für Φ300-mm-Komponenten und ermöglicht Durchsatzraten von bis zu 240 Teilen/Stunde. Qualitätssicherung: Inline-Messsysteme (Laserscanning + CMM) validieren die Genauigkeit der Einsatzpositionierung in Echtzeit. | (2) Protokoll zur manuellen Handhabung von Einsätzen Anwendungen: Kleinserienproduktion (<500 Einheiten/Monat) und Rapid Prototyping. Ergonomische Überlegungen: Beim Umgang mit Einsätzen in offenen Formen tragen die Bediener hitzebeständige Handschuhe (Wärmeschutz bis 250 °F/121 °C). Qualitätskontrolle: 100 % manuelle Inspektion kombiniert mit Kontaktthermometrie (Genauigkeit ±1 °C) zur Überprüfung des Sitzes der Wendeschneidplatte. Einschränkungen: Die Positionierungsgenauigkeit liegt im Bereich von ±0,1 mm, mit Zykluszeiten von 60 Sekunden/Teil. |

Vergleichende Leistungsanalyse

| Parameter | Automatisiertes System | Manueller Prozess |

| Positionierungsgenauigkeit | ±0,015 mm | ±0,1 mm |

| Durchsatz (pph) | 240 | 60 |

| Arbeitskosten ($/Std.) | 35 | 28 |

| Rendite (%) | 98 | 92 |

| Zykluszeit (Sek.) | 15 | 60 |

Phase 2: Harzinjektion in Einlege-Spritzgussformen

Beim Einlegespritzgussverfahren kommen mehrstufige Einspritzstrategien zum Einsatz, um den Schmelzfluss und die Teileintegrität in präzisionsgefertigten Einlegeformen zu optimieren:

| (1) Füllphase | Einspritzdruck: 70–110 MPa (materialabhängig, validiert durch Moldflow™-Simulationen). Geschwindigkeitskontrolle: 30–80 cm³/s, um scherbedingte Faserbrüche in verstärkten Kunststoffen zu minimieren. |

| (2) Packphase | Haltedruck: 40–60 MPa, 5–8 Sekunden lang aufrechterhalten, um Hohlräume in dicken Abschnittsbereichen zu beseitigen. Gegendruck: 5–10 MPa gewährleistet die Homogenisierung des Polymers vor dem Abkühlen. |

| (3) Abkühlphase | Gradientenkühlung: Die Formtemperatur wird bei 40–120 °C gehalten, um Verzug zu reduzieren (ΔT ≤ 2 °C/mm). Zykluszeit: 35–60 Sekunden, abhängig von der Wandstärke (1,5–5 mm). |

Integrierte Systeme

Formentlüftung: Drosselöffnungen von 0,3 mm² reduzieren den Lufteinschluss in Einsatzhohlräumen um 92 %.

Temperaturregelung: Geschlossenes Wasserzirkulationssystem (Genauigkeit ±1,5 °C) für Einsatzspritzgussformen.

Phase 3: Auswerfen und Nachbearbeitung der Formteile

(1)Entformungsprotokoll

Sequentielles Auswerfen: Konische Kerne mit Entformungsschrägen von ≥1° verhindern eine Beschädigung der Teile beim Auswerfen aus Einlege-Spritzgussformen.

Kraftüberwachung: Kraftmessdosen verfolgen die Auswurfkräfte (5–15 kN), um den Verschleiß der Form in Echtzeit zu erkennen.

(2)Sekundäroperationen

-Entgraten

Thermisches Entgraten: 250 °C-Prozess entfernt Grate ohne mechanischen Kontakt.

Vibrationsfinish: Mediengröße 0,3–0,6 mm erreicht eine Oberflächenrauheit von Ra ≤0,8 μm.

-Wärmebehandlung

Spannungsarmglühen: 180–220 °C für 2–3 Stunden, um innere Spannungen zu beseitigen.

-Oberflächenverbesserung

Galvanisieren: Eine Beschichtung aus einer Ni-P-Legierung (5–15 μm Dicke) verbessert die Verschleißfestigkeit.

Plasmabehandlung: Die Oberflächenenergie erhöht sich um 45–50 mN/m zur Verbesserung der Haftung.

2. Technische Vorteile des Insert-Spritzgießens

| Leistungsmetrik | Konventionelles Formen | Einlegespritzguss | Erweiterung |

| Zugfestigkeit (MPa) | 35–45 | 65–85 | +85 % |

| Dimensionsstabilität | ±0,15 mm/m | ±0,05 mm/m | +66 % |

| Wärmeformbeständigkeitstemperatur | 120 °C | 220 °C | +83 % |

| Montagekomplexität | 8–10 Schritte | 3–5 Schritte | -60% |

| Gewichtsreduktion | N / A | 30–40 % | - |

3. Branchenspezifische Implementierungen von Einlege-Spritzgussformen

Strukturelle Batteriefächer: Schutzart IP67/IP69K, Kombination von Aluminiumeinsätzen mit PA66 GF30 in Einsatzformen zur EMI-Abschirmung. E-Motor-Gehäusebaugruppen: CTE-angepasst an SiC-Chips, wodurch eine Temperaturwechselbeständigkeit (-40 °C bis 150 °C) erreicht wird. |  |

MRI-kompatible Vorrichtungen: ASTM F2503-konform, mit nichtmagnetischen Edelstahleinsätzen in Reinräumen der Klasse 10.000. |  |

Hochdichte Steckverbinder: Vergoldete Kontakte (Kontaktwiderstand ≤ 5 mΩ), geformt mithilfe von Einlege-Spritzgussformen mit einer Toleranz von 0,1 mm. |  |

4.Innovations-Roadmap für Insert Molding

Die F&E-Initiativen von KRMOLD konzentrieren sich auf:

KI-gesteuerte Formkompensation: Vorhersagegenauigkeit ±0,005 mm durch Algorithmen des maschinellen Lernens.

Hybrid-Laserschweißformen: Durch lokalisiertes Laserschweißen wird die Grenzflächenfestigkeit um 40 % erhöht.

Smart Mold Telemetry: IoT-fähige Sensoren überwachen Temperatur, Druck und Verschleiß der Spritzgussform in Echtzeit.

Strategisches Partnerschaftsmodell

KRMOLD liefert End-to-End-Lösungen durch:

Materialdatenbank: Über 800 validierte Polymer-/Metallkombinationen mit DSC/TGA-Kurven.

Virtuelle Prozesssimulation: Moldflow™ Premium-Lizenz für Strömungs-, Packungs- und Kühlungsanalysen.

Einlegespritzgussrevolutioniert weiterhin die Verbundwerkstoffherstellung, indem es leichte, hochfeste Komponenten mit komplexen Geometrien ermöglicht. Die Expertise von KRMOLD im Bereich der Einlegeformkonstruktion, kombiniert mit unseren proprietären Prozessoptimierungsrahmen, gewährleistet zuverlässige, skalierbare und kostengünstige Fertigungsergebnisse.

Für technische Beratung oder eine Analyse des Formflusses kontaktieren Sie unser Engineering-Team und vereinbaren Sie einen ausführlichen technischen Review. KRMOLD unterstützt Ihre Produktentwicklung der nächsten Generation mit präzisionsgefertigten Lösungen für den Spritzguss von Einlegeteilen.