KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825Allgemeiner Inhalt:

1/Komponenten einer Spritzgussform für die Luft- und Raumfahrtindustrie

2/Warum sollte man sich für Spritzgussformen aus Kunststoff in der Luft- und Raumfahrt entscheiden?

3/Unterschiede zwischen Spritzgussformen für Luftfahrtausrüstung und herkömmlichen Spritzgussformen

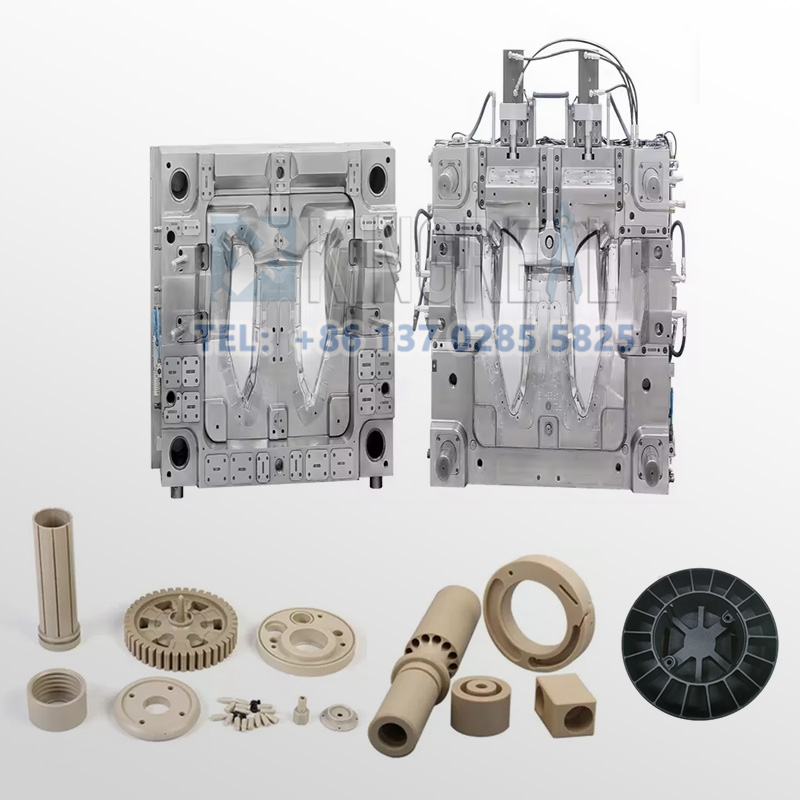

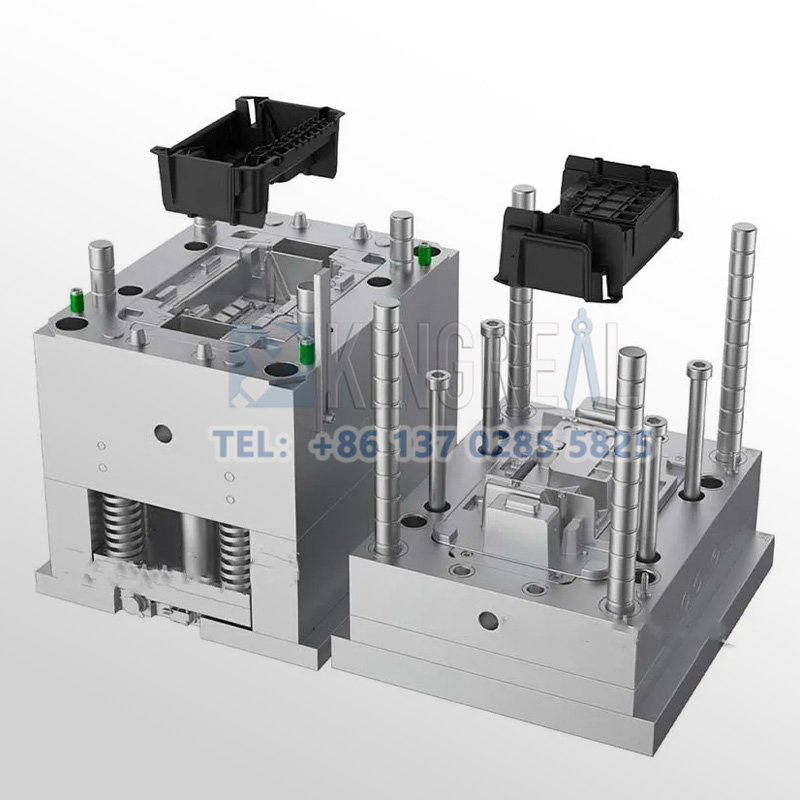

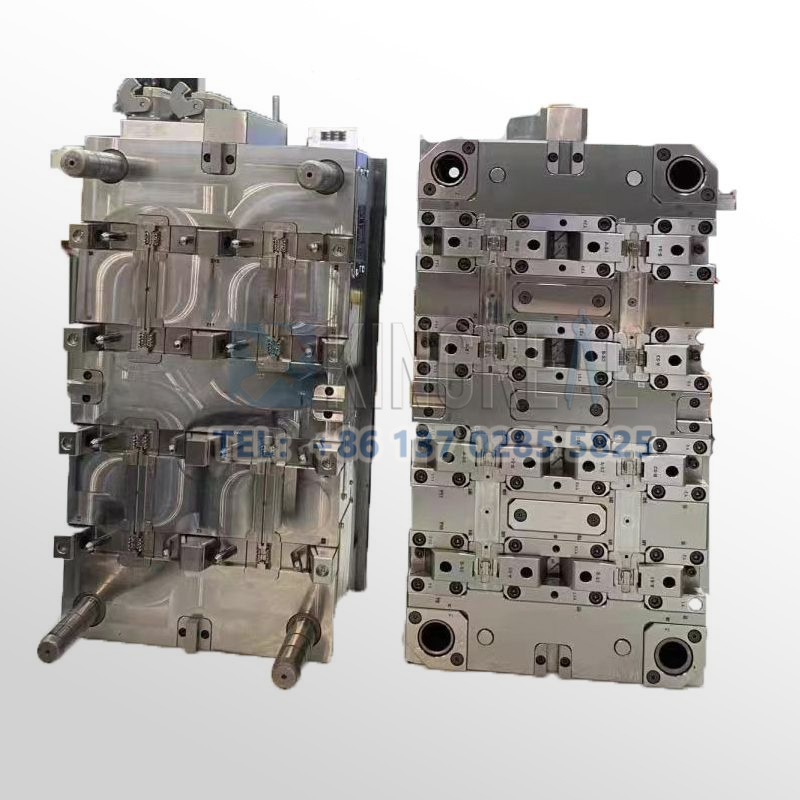

Wird hauptsächlich zur Herstellung hochpräziser Kunststoffbauteile verwendet.Spritzgussformen für LuftfahrtausrüstungSpritzgussformen sind unverzichtbare Werkzeuge in der modernen Flugzeugausrüstungsfertigung. Sie ermöglichen die Herstellung wichtiger Bauteile für eine Vielzahl von Flugzeugkomponenten, darunter Fensterrahmen, Turbinenschaufeln, Radome für Flugzeugnasen, Batteriegehäuse und Zündrohre. Die Gewährleistung von Leistung und Sicherheit von Flugzeugen hängt von der Fertigung dieser Elemente ab. KRMOLD erläutert in diesem Beitrag die Komponenten von Spritzgussformen für die Luftfahrtausrüstung und deren Bedeutung für die Luft- und Raumfahrtproduktion.

1/Komponenten einer Spritzgussform für die Luft- und Raumfahrtindustrie

Beim Entwurf und der Konstruktion vonSpritzgussformen für LuftfahrtausrüstungJeder dieser Faktoren ist für die allgemeine Leistungsfähigkeit und Fertigungseffizienz von Spritzgussformen für die Luft- und Raumfahrtindustrie von großer Bedeutung:

1. Formgrundplatte

Die gesamte Formkonstruktion von Spritzgussformen für die Luftfahrtindustrie wird von der Formgrundplatte getragen. Stabilität und Lebensdauer der Spritzgussform hängen maßgeblich von Material und Dicke der Grundplatte ab. Eine hochwertige Formgrundplatte widersteht dem hohen Druck während des Spritzgießprozesses und gewährleistet so die Stabilität der Spritzgussform während des gesamten Betriebs.

2. Schablonenplatte

Die Formplatte, die mehrere wichtige Funktionsteile wie den Formhohlraum, das Kühlsystem und die Düsen enthält, ist das Herzstück einer Spritzgussform für die Luft- und Raumfahrt. Bei der Konstruktion der Formplatte für Spritzgussformen für Luftfahrtausrüstung müssen Funktionalität und Produktionseffizienz umfassend berücksichtigt werden, um ein reibungsloses Spritzgießen zu gewährleisten und Fertigungsfehler zu minimieren.

3. Formkern

Der Formkern, der zusammen mit der Spritzgussform für die Luft- und Raumfahrt verwendet wird, ist eine Schlüsselkomponente in der Produktfertigung. Seine Konstruktion bestimmt Form und Abmessungen des Endprodukts und erfordert daher die Einhaltung der strengen Toleranz- und Präzisionsanforderungen von Luft- und Raumfahrtkomponenten. Für den Formkern werden typischerweise hochfeste Legierungen verwendet, um den hohen Temperaturen und Drücken beim Spritzgießen standzuhalten.

4. Systemklemmensystem

Klemmen verbinden und sichern die verschiedenen Teile der Spritzgussformen für die Luftfahrtindustrie und gewährleisten so, dass sich die Form während des Spritzgießprozesses nicht verschiebt oder lockert. Die Klemmen müssen so konstruiert sein, dass sie die hohen Anforderungen an Festigkeit und Stabilität erfüllen und somit den Anforderungen an Spritzgussformen für die Luftfahrtindustrie gerecht werden.

5. Formkern

Im Inneren des Formkerns werden die Löcher und inneren Strukturen des Produkts erzeugt. Um die gewünschten Funktionseigenschaften des Endprodukts zu erzielen, müssen Konstruktion und Fertigung des Formkerns höchste Präzision gewährleisten. Da häufig verschleiß- und korrosionsbeständige Materialien benötigt werden, ist die Auswahl des Formkernmaterials ebenso entscheidend.

6. Führungssäulen und Buchsen

Führungssäulen und -buchsen sind entscheidende Bauteile in Spritzgussformen für die Luft- und Raumfahrtindustrie. Sie führen die Spritzgussformen für die Luftfahrtausrüstung während des Einspritzvorgangs und beim Öffnen der Form. Diese Bauteile verhindern wirksam Störungen und Beschädigungen im Betrieb und verbessern so die Produktionseffizienz und Produktqualität.

7. Schneideplatte

Die auf der Formplatte montierte Schneidplatte beherbergt die Düse der Spritzgießmaschine und ermöglicht so das Einbringen des Kunststoffmaterials in die Spritzgießform für die Luft- und Raumfahrt. Um den Flüssigkeitsdurchfluss des Kunststoffs in den Formkern und den Formhohlraum während des Einspritzvorgangs zu gewährleisten, muss die Form der Schneidplatte exakt auf die Düse der Spritzgießmaschine abgestimmt sein.

8. Formtor

Das Kunststoffmaterial durchströmt den Formkern und den Formhohlraum über den Angusskanal, der die Spritzgießmaschine mit den Spritzgießformen für die Luft- und Raumfahrt verbindet. Die Gestaltung des Angusskanals beeinflusst die Fließfähigkeit und die Formqualität während des Spritzgießvorgangs und erfordert daher präzise Berechnungen und eine optimale Konstruktion.

9. Einspritzbolzenbuchse

Die Einspritzstiftbuchse führt die Einspritzstifte und bestimmt Zeitpunkt und Position des Kunststoffeintritts in den Formkern. Bei der Konstruktion dieses Bauteils müssen die Fließeigenschaften während des Einspritzvorgangs berücksichtigt werden, um eine gleichmäßige Kunststoffverteilung im Formkern zu gewährleisten.

10. Schubstange

Die Schubstange dient zum Auswerfen der Formteile und verhindert so, dass diese sich im Gehäuse verhaken.Kunststoffspritzgussform für die Luft- und RaumfahrtDie Konstruktion der Schubstange ist eng mit der Gesamtstruktur der Spritzgussformen für Luftfahrtausrüstung verknüpft, um ein effektives Auswerfen des fertigen Produkts zu gewährleisten und Produktionsausfallzeiten zu reduzieren.

2/Warum sollte man sich für Spritzgussformen aus Kunststoff in der Luft- und Raumfahrt entscheiden?

1. Große Auswahl an Materialien MitSpritzgussformen für LuftfahrtausrüstungFür die Herstellung verschiedener Teile und Prototypen für die Luft- und Raumfahrtindustrie steht Ihnen eine breite Palette an Materialien zur Verfügung. Zu den gängigen Werkstoffen zählen ABS, PP und HDPE, die die hohen Anforderungen an Festigkeit und Haltbarkeit von Luft- und Raumfahrtkomponenten erfüllen.

2. Leichte und robuste Materialien Das geringe Gewicht von Kunststoffen ist insbesondere für die Luft- und Raumfahrtindustrie von großer Bedeutung, da es das Gesamtgewicht von Flugzeugen effektiv reduziert und die Treibstoffeffizienz verbessert. Gleichzeitig sorgt die Festigkeit von Kunststoffen dafür, dass die fertigen Bauteile langlebiger sind und verschiedenen extremen Umgebungsbedingungen standhalten.

3. Präzisions- und Genauigkeitsbauteile für die Luft- und Raumfahrt Mit Spritzgussformen für die Luft- und Raumfahrt lassen sich präzisere und genauere Flugzeugteile herstellen. Diese Spritzgussformen für Luftfahrtausrüstung ermöglichen enge Toleranzen, wodurch die Teile optimal mit anderen Komponenten zusammenpassen und aufwendige Nachbearbeitungsprozesse reduziert werden.

4. Produkte mit hoher Wiederholgenauigkeit und hoher Qualität Spritzgussformen für die Luft- und Raumfahrt gewährleisten die Herstellung hochpräziser, wiederholgenauer Teile. Jedes Teil ist nahezu identisch, was zu einer geringen Fehlerrate führt. Dieses hochwertige Produkt sichert die Sicherheit und Stabilität von Luft- und Raumfahrtanlagen im Betrieb. |  |

3/Unterschiede zwischen Spritzgussformen für Luftfahrtausrüstung und herkömmlichen Spritzgussformen

| 1. Materielle Unterschiede Herkömmliche Spritzgussformen bestehen typischerweise aus gängigen Materialien wie Kohlenstoffstahl und Aluminiumlegierungen, die relativ kostengünstig und für die allgemeine industrielle Produktion ausreichend sind. Spritzgussformen für die Luftfahrtindustrie hingegen verwenden leistungsfähigere Werkstoffe wie technische Spezialkunststoffe, Titanlegierungen und Magnesiumlegierungen. Diese Materialien sind zwar teurer, erfüllen aber die spezifischen Anforderungen der Luft- und Raumfahrt.

2. Unterschiede bei den Leistungsindikatoren Herkömmliche Kunststoff-Spritzgussformen weisen vergleichsweise niedrigere Leistungskennzahlen in Bezug auf Festigkeit, Hochtemperaturbeständigkeit und Ermüdungsbeständigkeit auf, wodurch es schwierig ist, die strengen Anforderungen der Luft- und Raumfahrtindustrie zu erfüllen.Kunststoffspritzgussform für die Luft- und RaumfahrtDie Materialien weisen hinsichtlich dieser Leistungsindikatoren deutliche Vorteile auf und können extremeren Arbeitsbedingungen standhalten.

3. Unterschiede in der Verarbeitungstechnologie Aufgrund der besonderen Eigenschaften der Werkstoffe für Spritzgussformen in der Luftfahrtindustrie ist deren Verarbeitungstechnologie komplexer und anspruchsvoller. Beispielsweise sind Titanlegierungen schwer zu verarbeiten und erfordern spezielle Anlagen und Verfahren, um Bearbeitungsgenauigkeit und Oberflächenqualität zu gewährleisten. Die Verarbeitungstechnologie für herkömmliche Kunststoff-Spritzgussformen ist hingegen vergleichsweise einfach und kostengünstig. |  |