KINGREAL UNIVERSAL IND., LTD.

Telefon

+86-13702855825| 1 | Vorteile des medizinischen Spritzgusses |

| 2 | Anwendungen des medizinischen Spritzgusses |

| 3 | In medizinischen Injektionskomponenten verwendete Materialien |

| 4 | Überlegungen bei der Auswahl medizinischer Spritzgussmaterialien |

| 5 | Gängige Arten des Kunststoffspritzgusses |

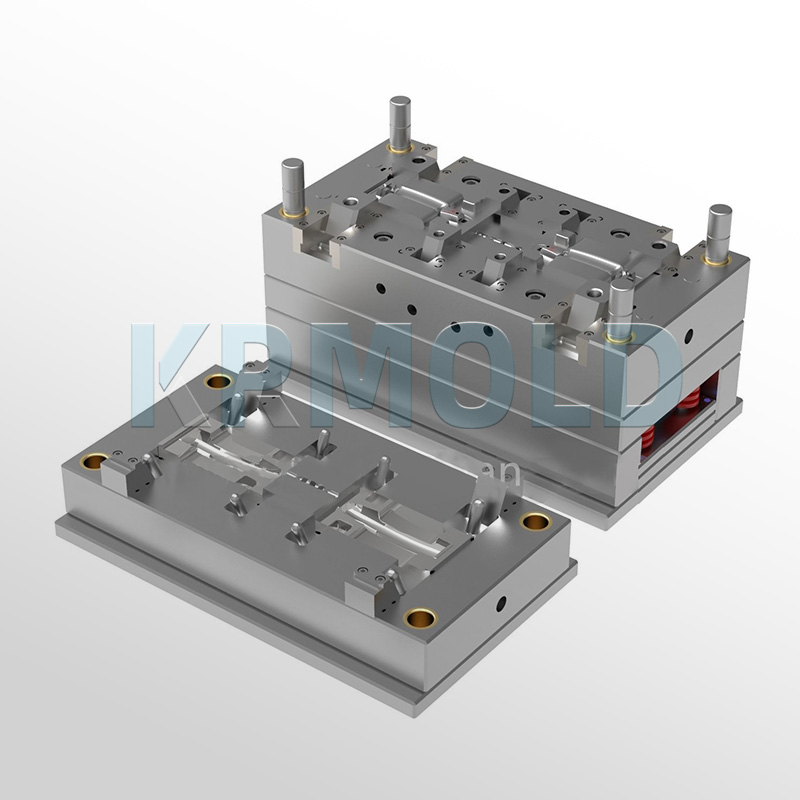

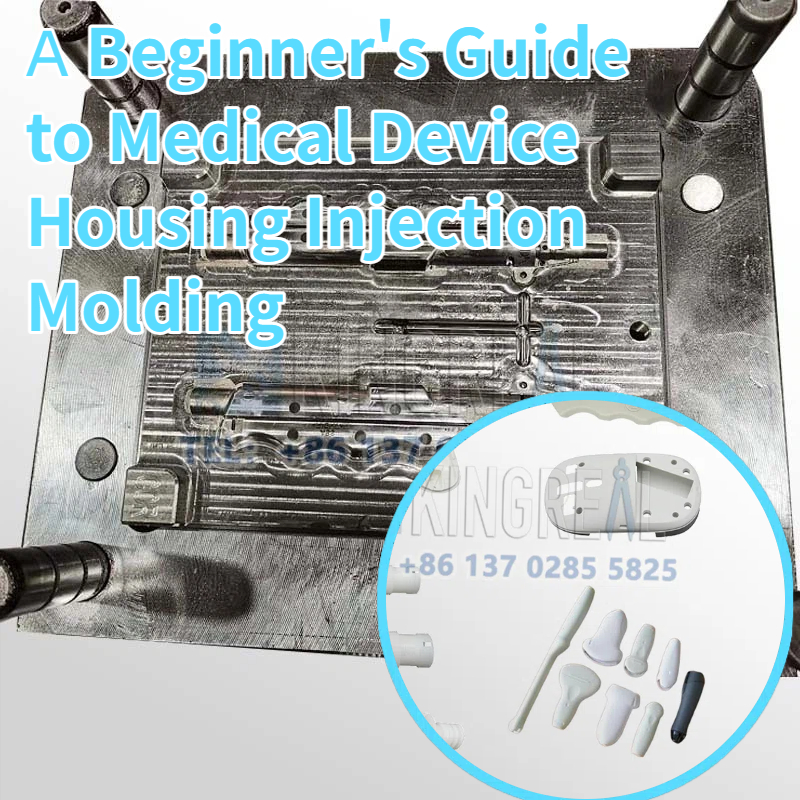

Spritzguss von Gehäusen für medizinische Geräteproduziert langlebige und zuverlässige medizinische Komponenten, die den FDA-Standards entsprechen. Derzeit ist medizinisches Spritzgießen das bevorzugte Verfahren zur Herstellung modernster medizinischer Geräte. Führende Laboreinrichtungen und medizinische Geräte fertigen Gehäuse für medizinische Geräte im Spritzgussverfahren.

Medizinischer Spritzguss ist kostengünstig und bietet höchste Genauigkeit und Konsistenz. Dies ist entscheidend, wenn große Stückzahlen benötigt werden. Dieser Artikel dient als Einführung in den Spritzgussprozess für Gehäuse medizinischer Geräte.

1. Vorteile des medizinischen Spritzgusses

01. Große Auswahl an Materialien für den medizinischen Spritzguss

Kunststoff-Spritzguss bietet die größte Auswahl an Materialien. Währendmedizinisches SpritzgießenObwohl die Auswahl an verfügbaren Materialien eingeschränkt ist, eignen sich viele Materialien dennoch für die Herstellung medizinischer Teile. KRMOLD wird später in diesem Handbuch näher darauf eingehen.

02. Kosteneffizienz beim Spritzgießen von Gehäusen für medizinische Geräte

Der Spritzgussprozess für Gehäuse medizinischer Geräte trägt dazu bei, unnötige Kosten für den Spritzguss zu reduzieren. Großserienproduktion und Massenfertigung maximieren die Prozesseffizienz. Daher kann der Spritzgussprozess bei der Produktion großer Mengen medizinischer Spritzgussteile die Kosten pro Teil senken.

03. Haltbarkeit beim Spritzgießen von Gehäusen für medizinische Geräte

Eine bekannte Eigenschaft der im medizinischen Spritzguss verwendeten Kunststoffe ist ihre Langlebigkeit. Diese Materialien bieten unerschütterliche Festigkeit und Widerstandsfähigkeit gegenüber widrigen Umgebungsbedingungen und Beanspruchung. Daher halten mit diesem Verfahren hergestellte Produkte Hitze, stumpfer Gewalt und Vibrationen problemlos stand, ohne zu reißen oder zu brechen. Darüber hinaus bleiben sie von den hohen Temperaturen bei der Sterilisation im Autoklaven unbeeinflusst.

04. Außergewöhnliche Genauigkeit für medizinisches Spritzgießen

Im Spritzgussverfahren für Medizingerätegehäuse ist höchste Präzision unerlässlich. Aufgrund der engen Toleranzen zählt jeder Zoll, Millimeter oder Zentimeter. Um dieses hohe Maß an Präzision zu erreichen, sind zudem hochwertige Spritzgussanlagen erforderlich.

05. Beständigkeit gegen Verunreinigungen beim medizinischen Spritzguss

Die in diesem Produktionsprozess verwendeten Materialien sind resistent gegen das Eindringen von Verunreinigungen. Darüber hinaus erfordern sie nur minimale Sterilisation, um die Sterilität aufrechtzuerhalten. Dadurch erfüllen die Materialien problemlos die FDA-Standards und andere Vorschriften.

2.Anwendungen des medizinischen Spritzgusses

Die Anwendungen vonSpritzguss von Gehäusen für medizinische GeräteDie Vielfalt ist groß. Medizinproduktehersteller setzen dieses Verfahren ein, da ihre Produkte so problemlos die geforderten Qualitäts- und Sicherheitsstandards erfüllen. Medizinisches Spritzgießen wird auch in folgenden Bereichen eingesetzt:

-Zahnärztliche Röntgenausrüstung

-Orthopädie

-Komponenten und Geräte zur Arzneimittelverabreichung

-Laborbedarf wie Reagenzgläser, Becher und andere Behälter

-Chirurgische Instrumente und Geräte zur chirurgischen Instrumentenaufbereitung

-Gehäuse, Gehäuse und Verkleidungen für medizinische und Laborgeräte

3. Materialien, die in medizinischen Injektionskomponenten verwendet werden

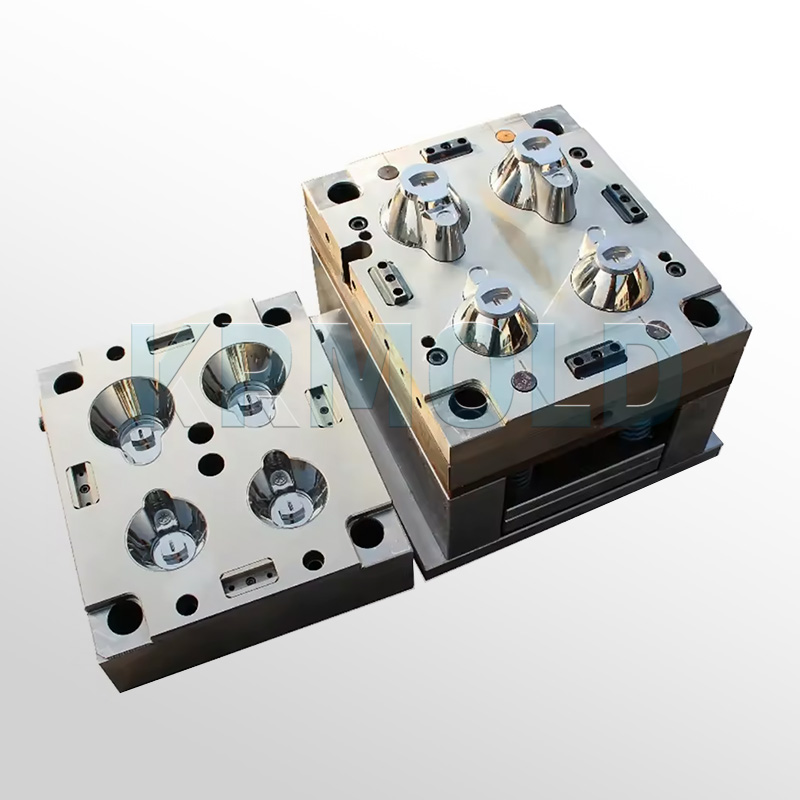

DerSpritzguss von Gehäusen für medizinische Geräte Der Prozess nutzt eine breite Palette an Materialien zur Herstellung medizinischer und pharmazeutischer Komponenten. Verschiedene Spritzgussmaterialien für Gehäuse medizinischer Geräte werden verwendet, was den Prozess hocheffizient macht. Dazu gehören unter anderem:

-Polypropylen (PP): Aufgrund seiner Festigkeit und Haltbarkeit ist es einer der am häufigsten verwendeten Kunststoffe in der Industrie. Polypropylen enthält starke chemische Bindungen und ist daher ein bevorzugtes Material für die Herstellung medizinischer Geräte wie Becher und Reagenzgläser.

Polyethylen (PE): Dieses Material ist ein Grundbestandteil der Thermoplastindustrie. Es wird in vielen industriellen und gewerblichen Maschinenkomponenten mit unterschiedlichen Steifigkeitsgraden verwendet. Es ist in vielen verschiedenen Haltbarkeitsgraden erhältlich, darunter LDPE, HDPE und UHMV. UHMV ist Bestandteil der meisten Hüft-, Bein- und anderen Gelenkprothesen.

-Polystyrol (PS): Dies ist ein fester Kunststoff mit geringer Elastizität. Er ist unflexibel und weist eine hohe Schlagzähigkeit und Verarbeitbarkeit auf. Er wird hauptsächlich für leicht anpassbare Oberflächen mit guter Dimensionsstabilität und Ästhetik verwendet.

-Polyetheretherketon (PEEK): Dieser thermoplastische Kunststoff ist für seine hohe Leistungsfähigkeit und hervorragenden mechanischen Eigenschaften bekannt. Er bietet eine hohe Beständigkeit gegen Abrieb, Strahlung, Kriechstrom und thermische Zersetzung.

Silikon: Dieses Material ist die erste Wahl, wenn Flexibilität eine zentrale Anforderung an Komponenten medizinischer Geräte ist. Seine Fähigkeit, Teilen extreme Haltbarkeit und Biokompatibilität zu verleihen, ist branchenweit unübertroffen. Es ist zudem erschwinglich und reduziert die Kosten bei der Massenproduktion.

4. Überlegungen bei der Auswahl medizinischer Spritzgussmaterialien

DerSpritzguss von Gehäusen für medizinische GeräteDer Prozess für medizinische Geräte ist äußerst kritisch und birgt eine hohe Ausfallwahrscheinlichkeit. Daher müssen vor und während der Konzeption, Planung und Durchführung des Verfahrens verschiedene Faktoren berücksichtigt werden. Dazu gehören:

01. FDA-Anforderungen für das Spritzgießen von Gehäusen für medizinische Geräte

Bei der Herstellung medizinischer Komponenten sind die FDA-Anforderungen der Zielstandard für alle Prozesse. Die strengen Vorschriften zu Sterilität und Sauberkeit müssen strikt eingehalten werden. Stellen Sie in allen Produktionsphasen sicher, dass alle Materialien die festgelegten Standards erfüllen oder übertreffen. Um die Zertifizierung für medizinische Komponenten zu erhalten, muss die Fabrik sowohl für die Komponenten als auch für den Produktionsprozess die Standards erfüllen.

02. Halten Sie dem Sterilisationsprozess für medizinisches Spritzgießen stand

Dies ist eine minimale, aber entscheidende Anforderung für Medizinprodukte. Alle Gehäuse, Geräte oder Komponenten, die mit dem menschlichen Körper in Berührung kommen, müssen kontaminationsresistent sein. Sie sollten außerdem den Sterilisationsprozess unbeschadet überstehen.

03. Betriebsumgebung für das Spritzgießen von Gehäusen für medizinische Geräte

Die Widerstandsfähigkeit gegenüber widrigen Bedingungen ist ein zentrales Kriterium für Spritzgussmaterialien für Gehäuse medizinischer Geräte. Sie müssen zuverlässig und langlebig sein, wenn sie Hitze, Korrosion, Flüssigkeiten, Vibrationen und anderen menschlichen Einflüssen ausgesetzt sind. Die meisten in diesem Prozess verwendeten Kunststoffe erfüllen diese Anforderung besonders gut.

04. Haltbarkeit und Festigkeit für medizinisches Spritzgießen

Um biologische Gefahren im medizinischen Bereich zu vermeiden oder zu minimieren, sollten zerbrechliche Kunststoffe bei der Herstellung von Geräten vermieden werden. Daher sollte jedes ausgewählte Material vor dem Einsatz eine ausreichende Haltbarkeit aufweisen. Noch wichtiger ist, dass es eine hohe Zugfestigkeit aufweisen sollte.

05. Allgemeine Verwendung für medizinisches Spritzgießen

Berücksichtigen Sie vor der Auswahl immer den Verwendungszweck des Materials. Einwegmaterialien wie Spritzen, Nadeln, Schläuche und Verbindungsstücke sollten beispielsweise transparent, flexibel und leicht zu sterilisieren sein. Ebenso sollten chirurgische Injektionsteile leicht und ergonomisch sein.

5. Gängige Arten des Kunststoffspritzgusses

Hersteller, die Spritzgussdienstleistungen anbieten, nutzen verschiedene Kunststoffformtechnologien zur Herstellung medizinischer Teile. KRMOLD untersucht hier jedoch vier gängige Typen, darunter: Dünnwand-Spritzguss,Gasunterstütztes Spritzgießen, Metallspritzguss,Spritzguss von Flüssigsilikonkautschuk.

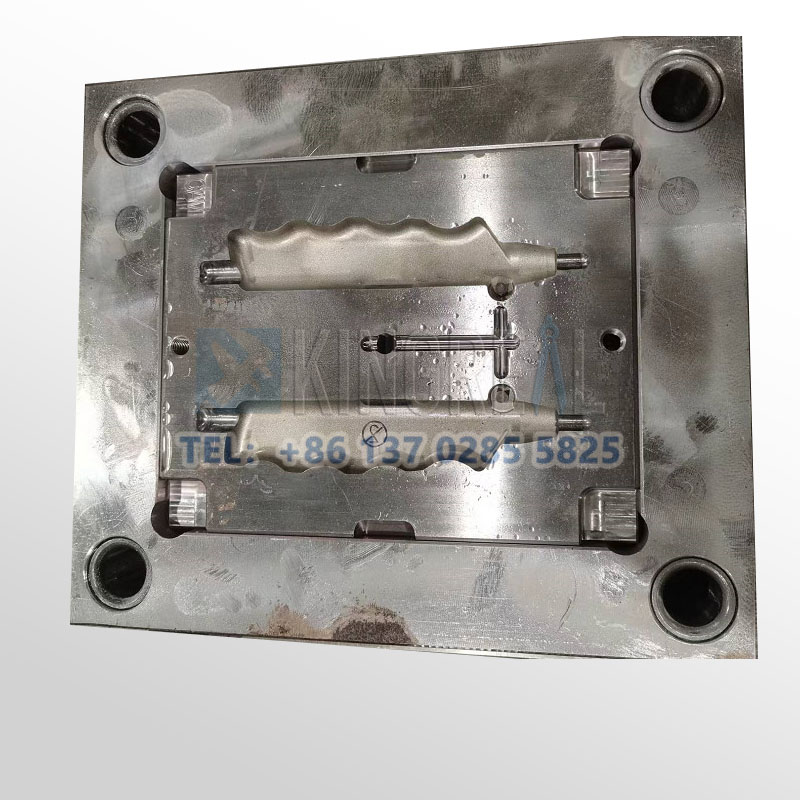

01. Dünnwandspritzguss

Dünnwandspritzguss ist eines der gängigsten Verfahren im Spritzguss von Gehäusen für medizinische Geräte. Es wird zur Herstellung von Werkzeugen oder Effekten verwendet, die die Funktionalität und den Patientenkomfort verbessern. Die Wände von Spritzgussteilen für medizinische Geräte sind deutlich dünner als die des gesamten Bauteils, typischerweise weniger als 1 mm.

Auf diese Weise hergestellte Geräte stellen hohe Anforderungen an die Materialien. Trotz der dünnen Wände behält das Gerät oder Werkzeug ein gewisses Maß an Integrität und Haltbarkeit. Aufgrund dieser Anforderungen besteht das Basismaterial häufig aus Kunststoff (insbesondere LCP oder Polypropylen oder auch Nylon).

Das bei der Produktion verwendete Material hängt weitgehend vom herzustellenden Objekt ab. Diese Formen (Prototypen) werden umfangreichen Tests unterzogen, um ihre Verwendbarkeit sicherzustellen.

Zu den Geräten, die mit dieser Art von Spritzgussverfahren für medizinische Gerätegehäuse hergestellt werden, gehören tragbare Geräte, chirurgische Instrumente und Geräte zur Katheterablation.

02. Gasunterstütztes Spritzgießen

Dies ist eine komplexere Formgebungsart. Beim konventionellen Formen trocknen oder härten dickere Teile langsamer aus als dünnwandige Teile. Dies liegt daran, dass der Druck nicht ausreicht, um das Harz richtig zu verdichten und gleichmäßig zu verteilen.

Infolgedessen sieht das Harz aufgrund von Einfallstellen unförmig und unansehnlich aus und ist strukturell schwächer als es sein sollte. Das gasunterstützte Spritzgießen ist eine Lösung für dieses Problem bei medizinischen Kunststoffspritzgussteilen.

Bei diesem Verfahren wird Gas durch in die Form eingebaute Kanäle geleitet. Das Gas (Stickstoff) wird durch die Mitte dieser dickeren Abschnitte geleitet. Dadurch entsteht der nötige Druck, um das Harz fest gegen die Form zu pressen. Das Ergebnis sind glatte, strukturell stabile Teile ohne Einfallstellen.

Das gasunterstützte Spritzgießen eignet sich nicht für Werkzeugkonstruktionen mit scharfen Kanten, da der Gasdruck abnimmt, wenn der Fluss nicht geradlinig verläuft. Diese Formgebungsart eignet sich jedoch besser für die Herstellung komplexer Teile.

03. Metallspritzguss

Der Einsatz von Metall in der Medizintechnik ist eine Technologie, die wir nicht ignorieren können. Denn Metall spielt eine entscheidende Rolle bei Geräten, die hohe Dichte, geringe Größe und Manövrierfähigkeit erfordern. Dies schmälert jedoch nicht die zahlreichen Einsatzmöglichkeiten und Vorteile des traditionellen 3D-Drucks, des medizinischen Spritzgusses oder des gasunterstützten Spritzgießens.

Typischerweise wird durch die Zerstäubungstechnologie eine Pulvermischung aus dem gewünschten Metall erzeugt. Dieses Pulver wird zu Pellets (Grundmaterial) geformt und enthält ein Bindemittel, um die Formbarkeit zu erleichtern.

Nach der Injektion wird das Bindemittel durch verschiedene Methoden entfernt, darunter Lösungsmittel, katalytische Prozesse, Heißöfen oder sogar eine Kombination davon. Dadurch bleibt ein Formteil mit 100 % Dichte übrig.

04. Flüssigsilikon-Spritzguss

Bei manchen medizinischen Geräten, wie beispielsweise Schläuchen und Atemmasken, ist die hygienische Instandhaltung schwierig. Daher eignet sich für die Herstellung solcher Geräte häufig das Flüssigsilikon-Spritzgießen am besten.

Die hohen Anforderungen dieses Verfahrens erfordern eine hygienische Produktionsumgebung. Diese Umgebung stellt sicher, dass sich beim Erstarren keine Umgebungsluft, Staub oder Feuchtigkeit auf der Form oder Mischung absetzen kann. Die durch diesen Prozess erzeugte gummiartige Substanz ist chemisch äußerst beständig.

Silikon reagiert nicht mit biologischem Gewebe und eignet sich daher besser für eine sichere Implantation. Dieses Flüssigsilikon-Spritzgussverfahren erfordert jedoch mehrere Schritte. Dies hängt auch von den gewünschten Eigenschaften des resultierenden Silikonprodukts ab.