Spezifikation von Spritzgussformen für chirurgische Instrumente

——

| Formmaterial | SKD61, DAC55, Dievar |

| Bearbeitung von Formoberflächen | Titanbeschichtet oder nitriert |

| Formgröße | 50×50×30 mm |

| Schimmeltoleranz | ±0,02 mm |

| Formhohlraum | Einzeln/Mehrfach |

| Formläufer | Heißkanal/Kaltkanal |

| Schimmellebensdauer | 50.000 Schuss |

| Produktmaterial | PC+S316 |

| Einsatzmaterial | Edelstahl/Titanlegierung |

Warum müssen Sie sich für Skalpellgriffformen entscheiden?

——

Erfüllen Sie die Anforderungen an medizinische Materialien und komplexe Strukturen

Chirurgische Instrumente erfordern biokompatible Materialien wie LCP, PEEK usw. Diese Materialien zeichnen sich durch hohe Temperaturbeständigkeit und chemische Korrosionsbeständigkeit aus, was zu Verarbeitungsschwierigkeiten führt. Während herkömmliche Schneidverfahren ineffizient und kostspielig sind, ermöglichen Spritzgussformen die effiziente und präzise Herstellung komplexer Strukturen wie dünnwandiger, mikroperforierter und spiralförmiger Kanäle.

DurchEinlegeformteil (Einlegeformteil)Federring aus Platin-Wolfram-Legierung und leitfähige Anschlussteile aus Edelstahl sowie eine Kombination aus Metall und Kunststoff verhindern eine Verunreinigung der Sekundärmontage und verbessern die Abdichtung.

Gewährleistung der Sterilität medizinischer Instrumente

Spritzgussformen für chirurgische Instrumente werden in einem Reinraum der ISO-Klasse 7 hergestellt und spritzgegossen, um eine Partikelkontamination zu vermeiden und sicherzustellen, dass die Oberflächenbeschaffenheit der Instrumente den Anforderungen chirurgischer Sterilität entspricht.

KRMOLD berücksichtigt die abschließende Sterilisation der Instrumente bei der Gestaltung der Formen, um sicherzustellen, dass das Material nach der Sterilisation nicht verformt oder abgebaut wird.

Vorteile von Skalpellgriffformen

——

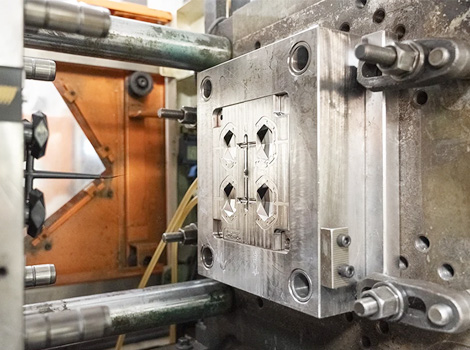

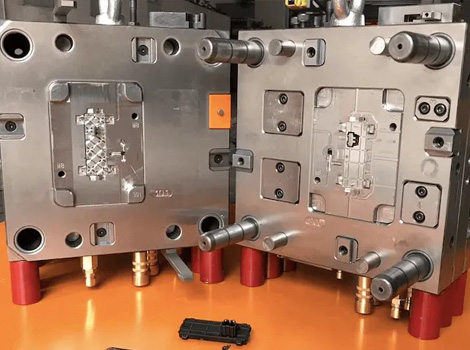

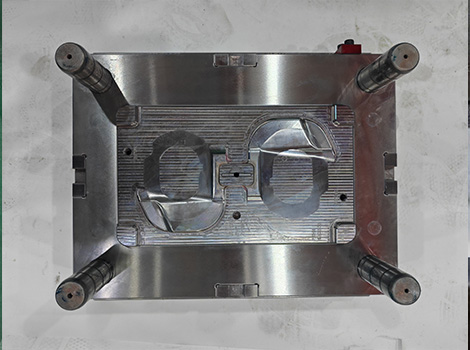

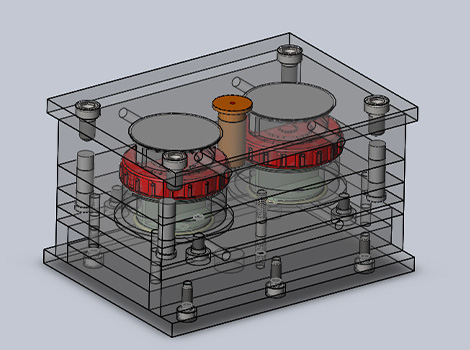

Spritzgussformen für Präzisionswerkzeuge zur Herstellung von Kunststoffprodukten durch Einspritzen von geschmolzenem Kunststoff unter hohem Druck in die Formhohlräume, Abkühlen und Aushärten, um Fertigprodukte in bestimmten Formen und Größen zu formen. Spritzgussformen für chirurgische Instrumente bestehen aus einer beweglichen und einer festen Form, die im geschlossenen Zustand ein Gießsystem und einen Hohlraum bilden. Der geschmolzene Kunststoff wird durch die Düse der Spritzgussmaschine in die Form eingespritzt, abgekühlt und ausgehärtet. Anschließend wird die Form geöffnet und entformt, um ein Kunststoffprodukt in Form eines Skalpellgriffs zu erhalten, das sich der Form des Hohlraums anpasst.

Spritzgussformen für chirurgische Instrumente haben eine Konstruktionstoleranz von bis zu ±0,02 mm, die für komplexe geometrische Merkmale von Präzisionsinstrumenten wie Endoskopkomponenten und interventionellen Kathetern, wie Mikroporen, dünne Wände, Spiralkanäle und andere Produktkomponentenmodelle, geeignet ist.

Spritzgussformen für chirurgische Instrumente können mit mehreren Hohlräumen hergestellt werden. Mit einem einzigen Spritzguss können vier bis acht Produkte geformt werden, wodurch die Effizienz der Massenproduktion um das Drei- bis Fünffache gesteigert wird. Durch den Einsatz von Hochleistungsstählen wie Dievar und Anco-T beträgt die Lebensdauer 200.000 bis 500.000 Formen, und die Wartungskosten reduzieren sich um 30 %.

Spritzgussformen für chirurgische Instrumente sind mit integrierten Sensoren ausgestattet, die Temperatur und Druck in Echtzeit überwachen. In Kombination mit KI werden die Formparameter optimiert, mit einem Ausbeuteziel von ≥99,5 %. Durch standardisierte Formrahmen können verschiedene Produkte schnell angepasst werden, was die Entwicklungskosten um 30 % senkt.

Herstellung von Spritzgussformen für chirurgische Instrumente

——

Unser Vorteil

Die Formkonstruktion für Spritzgussformen für chirurgische Instrumente muss dem Qualitätsmanagementsystem ISO 1348 entsprechen, um Rückverfolgbarkeit und Produktionskonsistenz zu gewährleisten. Die Sterilisations- und Biokompatibilität des Instruments muss bei der Formkonstruktion berücksichtigt werden.

Spritzgussformen verwenden hochfeste, korrosionsbeständige Formstähle wie SKD61 und Dievar als Rohmaterialien, um sich an die für chirurgische Instrumente verwendeten Werkstoffe wie LCP und PEEK anzupassen. Hohlraum und Kern werden von CNC-Bearbeitungszentren mit einer Toleranzkontrolle von ±0,02 mm bearbeitet, was für Präzisionsstrukturen wie Mikroporen (Durchmesser ≤ 0,5 mm) geeignet ist. Funkenerosionsmaschinen werden eingesetzt, um komplexe Texturen oder tiefe Rillen mit einer spiegelglatten Oberflächengenauigkeit zu erzeugen.

Nach der ersten Bearbeitung und Herstellung der Spritzgussformen für chirurgische Instrumente werden diese in der Montagewerkstatt montiert und geprüft. Die Original-Spritzgussformen werden mit Präzisionsprüfgeräten wie 2D und 3D geprüft. Der Formerprobungsprozess wird im Werk durchgeführt. Die Form wird zur Herstellung und Prüfung von Kunststoffteilen in die Spritzgussmaschine eingebaut, und die nicht qualifizierten Teile werden modifiziert und auf Fehler überprüft.

"Zu den weiteren Verarbeitungsgeräten gehören Drahtschneidemaschinen, Fräsmaschinen, Schleifmaschinen und Poliermaschinen zur Durchführung präziser Herstellungsverfahren für Spritzgussformen."

Warum uns wählen?

—

1. Komplettservice aus einer Hand

Wir bieten einen umfassenden Service, von der Integration der Anforderungen über die Formenkonstruktion und -herstellung bis hin zur Lieferung und zum Kundendienst.

Das technische Team ist intensiv in die Produktdesignphase des Kunden eingebunden, optimiert die Formstruktur und entwirft die Formzeichnungen mithilfe von Formflussanalysesoftware (wie Autodesk Moldflow, UGNX). Ausgestattet mit importierter CNC, Shadick-Drahtschneidemaschine, Spiegelentladungsausrüstung und anderen Präzisionsverarbeitungsgeräten, um eine Genauigkeit von ±0,02 mm zu erreichen;

Wir verfügen über eine große, intelligente Werkstatt zur Unterstützung von Sekundärverarbeitungen wie Siebdruck, Schweißen, Sprühen usw. Wir setzen das Qualitätssystem ISO13485 und IATF16949 strikt um und bieten kostenlosen Transport, regelmäßige Wartung der Formen und ein Jahr Garantieservice.

2. Vollständiges Qualitätskontrollsystem

Wir verfügen über eine umfassende Produktionswerkstatt mit 5-Achs-Bearbeitungszentren von Makino, Spritzgussmaschinen von Haitian und anderen namhaften Geräten aus dem In- und Ausland, um Verzögerungen in der Ausgangsverarbeitung zu vermeiden. Mithilfe der Koordinatenmessmaschine CMM und des dreidimensionalen Prüfgeräts erfolgt eine vollständige Prüfung der wichtigsten Abmessungen sowie die Umsetzung des PDCA-Zyklus-Qualitätsmanagements. Darüber hinaus erstellen wir einen vollständigen Qualitätsprüfbericht für Spritzgussformen.

3. Genaue Lieferkontrolle zur Gewährleistung des Projektzeitplans

Durch digitales Management wird der Produktionsfortschritt von Auftragsbeginn an überwacht. Daten zu verschiedenen Aufträgen und Lieferterminen werden überwacht. Sobald Faktoren auftreten, die zu Verzögerungen führen können, kann sofort eine Beschleunigung des Produktionsplans veranlasst werden, um sicherzustellen, dass der Kunde die Herstellung der Kunststoffspritzgussformen innerhalb der Lieferzeit abschließt.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.