Spezifikation von Spritzgussformen für Zentrifugenröhrchen

——

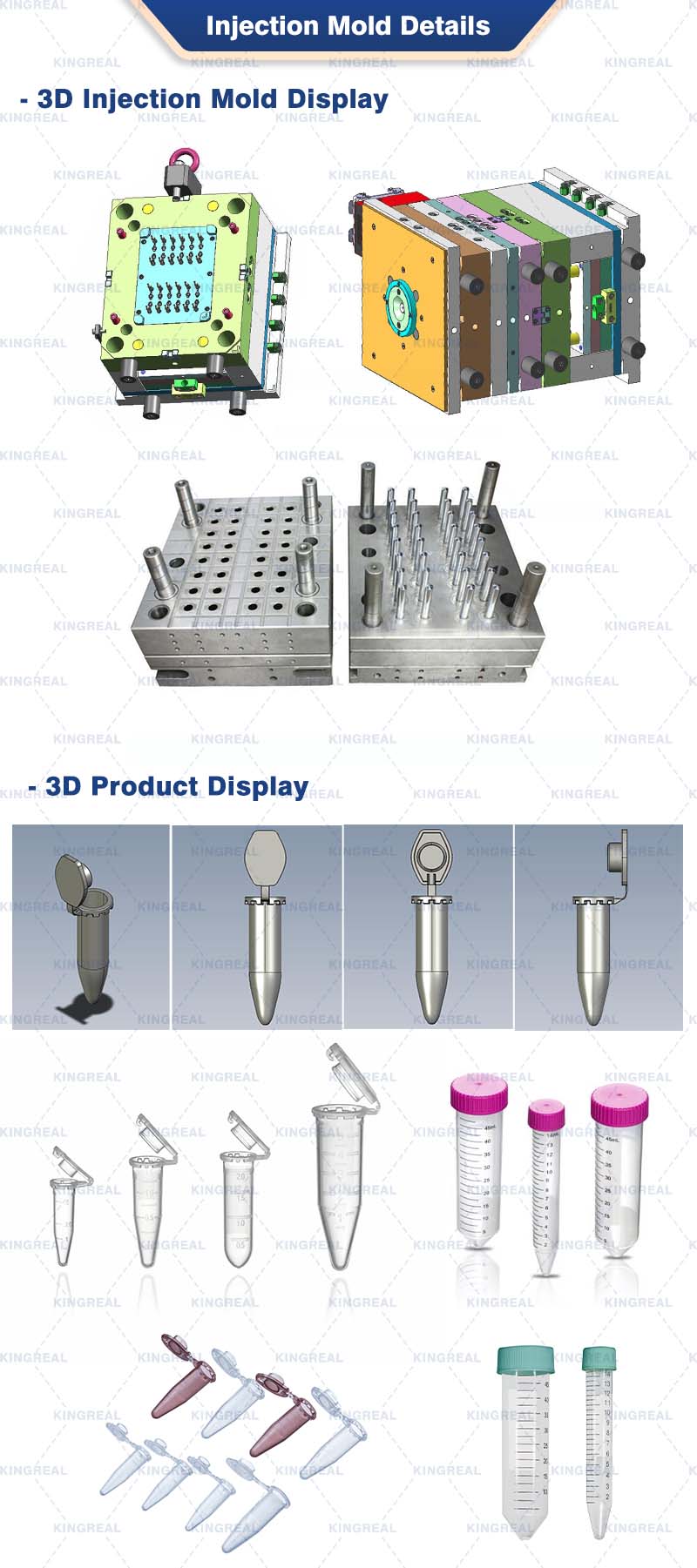

| Formmaterial | P20/718/H13/45 #/S136 |

| Kunststoff | PP/PMMA/PS/PE/PVC/ABS/PA6.... |

| Formrahmen | LKM/DME/YUDO... |

| Formhohlraum | Mehrfachkavität |

| Läufer | Kaltläufer |

| Design-Software | UG, AUTOCAD, Moldflow, SOLIDWORKS |

| Schimmellebensdauer | 30-50K Schuss |

| Standard | DME |

| Zentrifugenröhrchengröße | 15 ml, 50 ml |

Beschreibung der Spritzgussformen für Zentrifugenröhrchen

——

Zentrifugenröhrchen müssen starken Säuren, Basen oder biologischen Proben ausgesetzt sein. Die Rohstoffe der Produkte müssen korrosionsbeständig und beständig gegen Hochtemperatursterilisation sein. Spritzgussformen für Zentrifugenröhrchen sind Präzisionswerkzeuge, die speziell für die Herstellung von Zentrifugenröhrchen in Laboren entwickelt wurden. Korrosionsbeständige Stähle wie Edelstahl S136H werden als Rohstoffe für die Herstellung von Spritzgussprodukten wie PCR-Röhrchen, Mikrozentrifugenröhrchen usw. verwendet.

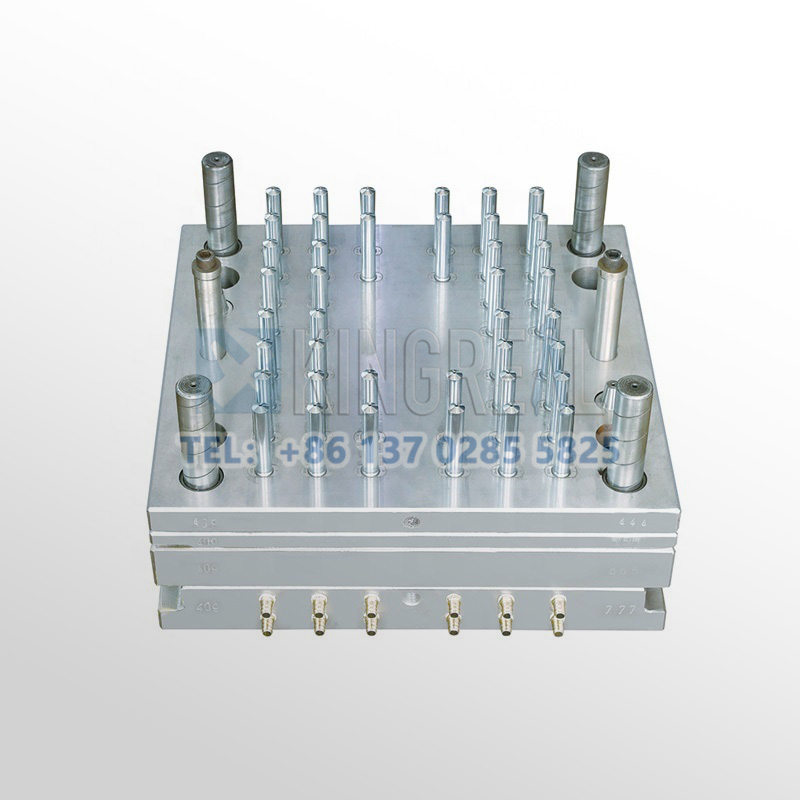

Zentrifugalrohre sind im Allgemeinen dünnwandig und weisen Produkteigenschaften mit mehreren Spezifikationen auf. Spritzgussformen für Zentrifugalrohre müssen durch die Anordnung von Mehrfachkavitäten wie 64, 96 und 106 Kavitäten usw. entworfen werden, um die Produktion von einem aus einer Anzahl von Produkten zu erreichen und die Produktionseffizienz von Zentrifugalrohren zu verbessern.

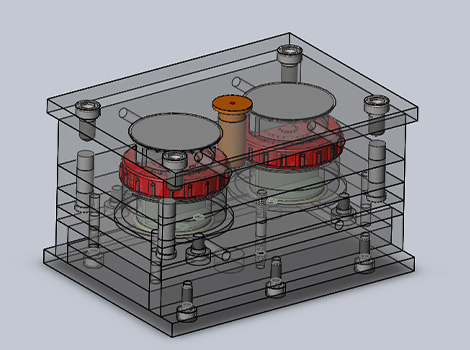

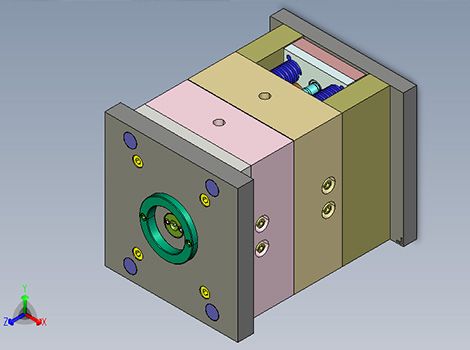

Das Spritzgießprinzip von Zentrifugenröhrchen besteht darin, geschmolzenen Kunststoff bei hoher Temperatur in den Formhohlraum einzuspritzen und ihn dann schnell zu hochpräzisen, chemikalienbeständigen Einweg-Zentrifugenröhrchen zu formen. Zentrifugenröhrchen-Spritzgießformen müssen die strengen Anforderungen an Biokompatibilität, Dichtheit und Zentrifugalkraftbeständigkeit erfüllen. Neben der Mehrkammerdesign, Zentrifugalrohre weisen auch die Produkteigenschaften von Gewinde- und Dichtungsstrukturen auf. Spritzgussformen für Zentrifugalrohre müssen mit einem Schiebermechanismus und einer kippbaren oberen Vorrichtung integriert werden, um durch das ineinandergreifende Design eine komplexe Entformung zu erreichen und so Gewindeverformungen oder Gratprobleme zu vermeiden.

Konstruktionsmerkmal von Mehrkavitäten-Spritzgussformen

——

Die Produktionseigenschaften von Zentrifugalrohrprodukten erfordern Mehrkavitäten-Spritzgussformen für die Großserienproduktion. Wie stellt man Mehrkavitäten-Spritzgussformen her?

Unser Vorteil

Der Kern von Mehrkavitätenformen liegt in der sinnvollen Anordnung der Formkavitäten. Üblicherweise wird eine symmetrische Anordnung (z. B. 4, 8 oder 96 Kavitäten) gewählt, um den Schmelzfluss auszugleichen und ungleichmäßige Füllungen zu reduzieren. Alternativ wird ein System mit einem Hauptkanal und mehreren Kanälen eingesetzt, um eine synchrone Füllung der Kavitäten zu gewährleisten. Der Abstand der Kavitäten sollte an die Produktgröße und die Schließkraft der Spritzgießmaschine angepasst werden, um Verformungen durch hohen lokalen Druck zu vermeiden.

Die Trennfläche einer Spritzgussform mit mehreren Hohlräumen sollte so gewählt werden, dass der größte Querschnitt des Produkts erreicht wird. Der Spalt sollte auf ≤ 0,01 mm begrenzt sein, um die Abdichtung sicherzustellen. Der Klemmmechanismus besteht häufig aus einer Teleskopstange und einer Drehachsen-Sitzverbindung, um die Effizienz der Entformung zu verbessern.

Je nach Form des Formhohlraums ist ein unabhängiger Kühlkreislauf vorgesehen, z. B. bei langen Rohrteilen mit Spiralwasserkreislauf oder bei dünnwandigen Teilen mit Strahlkühlung, um eine gleichmäßige Wärmeableitung zu gewährleisten. Bei Mehrkavitätenformen sollte für die verschiedenen Hohlräume ein unabhängiges Temperaturregelsystem konfiguriert werden.

Gängige Klassifizierungen von Zentrifugenröhrchen

——

★Klassifizierung nach Kapazität

1. Zentrifugenröhrchen mit großer Kapazität

Spezifikationen: 250 ml, 500 ml, 1000 ml usw. Sie werden häufig für Zellkulturen, Proteinreinigungen und andere große Probenverarbeitungen verwendet. Im Allgemeinen sind Zentrifugenröhrchen mit einem Fassungsvermögen von mehr als 100 ml Zentrifugenflaschen.

2. Gewöhnliche Zentrifugenröhrchen

Gemeinsame Spezifikationen: 15 ml, 50 ml, geeignet für die routinemäßige Probentrennung (z. B. Serum, Zellfällung)

3. Mikrozentrifugenröhrchen

Spezifikationen: 0,2 ml, 0,5 ml, 1,5 ml, 2 ml, wird oft in Verbindung mit Mikrozentrifugen zur Trennung von Spurenreagenzien verwendet, wird häufig in Mikromanipulationsexperimenten in der Molekularbiologie verwendet.

★Klassifiziert nach der Form des Bodens

1. Zentrifugenröhrchen mit konischem Boden

Eigenschaften: Scharfer Boden, leicht zu konzentrierender Niederschlag, geeignet für die Trennung von Mikroproben. Bei kleinen Probenmengen und gesammeltem Niederschlag ist die Trennwirkung mit einem Zentrifugenröhrchen mit spitzem Boden besser, und der Überstand lässt sich leichter mit der Pipette aufsaugen.

2. Rundbodenröhrchen

Vorteil: Große Bodenfläche, um höheren Zentrifugalkräften standzuhalten. Wird häufig bei Dichtegradiententrennungen verwendet. Bei der Erfassung von Dichtegradienten kann ein runder Boden gewählt werden; der runde Boden hat eine größere Fläche und hält höheren Zentrifugalkräften stand als ein spitzer Boden.

3. Zentrifugenröhrchen mit flachem Boden

Anwendung: Leicht aufstellbar, geeignet für die routinemäßige Probenlagerung oder langsame Zentrifugation. Die Verwendung erfolgt wie bei Spitzbodenröhrchen, die Röhrchen können jedoch aufrecht aufgestellt werden, um sie während des Experiments leicht entnehmen zu können. Weitere Flachboden-Zentrifugenröhrchen sind meist Zentrifugenflaschen und Probenröhrchen.

Anwendung von Spritzgussformen für Zentrifugenröhrchen

——

Warum KRMOLD wählen?

—

1. Komplettservice aus einer Hand

Wir bieten einen umfassenden Service, von der Integration der Anforderungen über die Formenkonstruktion und -herstellung bis hin zur Lieferung und zum Kundendienst.

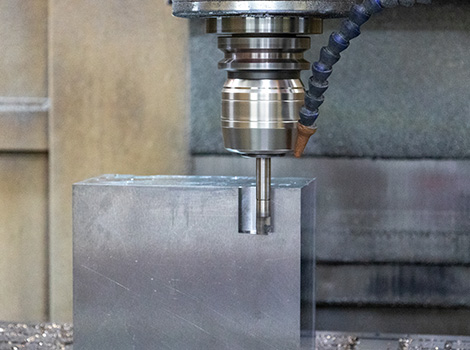

Das technische Team ist intensiv in die Produktdesignphase des Kunden eingebunden, optimiert die Formstruktur und entwirft die Formzeichnungen mithilfe von Formflussanalysesoftware (wie Autodesk Moldflow, UGNX). Ausgestattet mit importierter CNC, Shadick-Drahtschneidemaschine, Spiegelentladungsausrüstung und anderen Präzisionsverarbeitungsgeräten, um eine Genauigkeit von ±0,02 mm zu erreichen;

Wir verfügen über eine große, intelligente Werkstatt zur Unterstützung von Sekundärverarbeitungen wie Siebdruck, Schweißen, Sprühen usw. Wir setzen das Qualitätssystem ISO13485 und IATF16949 strikt um und bieten kostenlosen Transport, regelmäßige Wartung der Formen und ein Jahr Garantieservice.

2. Vollständiges Qualitätskontrollsystem

Wir verfügen über eine umfassende Produktionswerkstatt mit 5-Achs-Bearbeitungszentren von Makino, Spritzgussmaschinen von Haitian und anderen namhaften Geräten aus dem In- und Ausland, um Verzögerungen in der Ausgangsverarbeitung zu vermeiden. Mithilfe der Koordinatenmessmaschine CMM und des dreidimensionalen Prüfgeräts erfolgt eine vollständige Prüfung der wichtigsten Abmessungen sowie die Umsetzung des PDCA-Zyklus-Qualitätsmanagements. Darüber hinaus erstellen wir einen vollständigen Qualitätsprüfbericht für Spritzgussformen.

3. Genaue Lieferkontrolle zur Gewährleistung des Projektzeitplans

Durch digitales Management wird der Produktionsfortschritt von Auftragsbeginn an überwacht. Daten zu verschiedenen Aufträgen und Lieferterminen werden überwacht. Sobald Faktoren auftreten, die zu Verzögerungen führen können, kann sofort eine Beschleunigung des Produktionsplans veranlasst werden, um sicherzustellen, dass der Kunde die Herstellung der Kunststoffspritzgussformen innerhalb der Lieferzeit abschließt.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.