Was sind Spritzgussformen für Gehäuse medizinischer Geräte?

——

Mit „Spritzgussformen für Gehäuse medizinischer Geräte“ ist nicht nur ein bestimmter Typ von Spritzgussformen für Kunststoffprodukte gemeint, sondern auch Präzisionsformen für die Herstellung von Kunststoffgehäusen für medizinische Geräte, Spritzgussformen für Gehäuse von Diagnosegeräten, Gehäusen für chirurgische Instrumente und Komponenten für medizinische Verbrauchsmaterialien usw. Damit können bis zu Hunderte Arten von Kunststoffprodukten hergestellt werden. Spritzgussformen für Gehäuse medizinischer Geräte sind für eine breite Produktpalette erhältlich. KRMOLD analysiert die Gehäuseprodukte medizinischer Geräte, um die Formen zu entwerfen und herzustellen und erfüllt so die hohen Qualitätsanforderungen an aseptische medizinische Spritzgussprodukte.

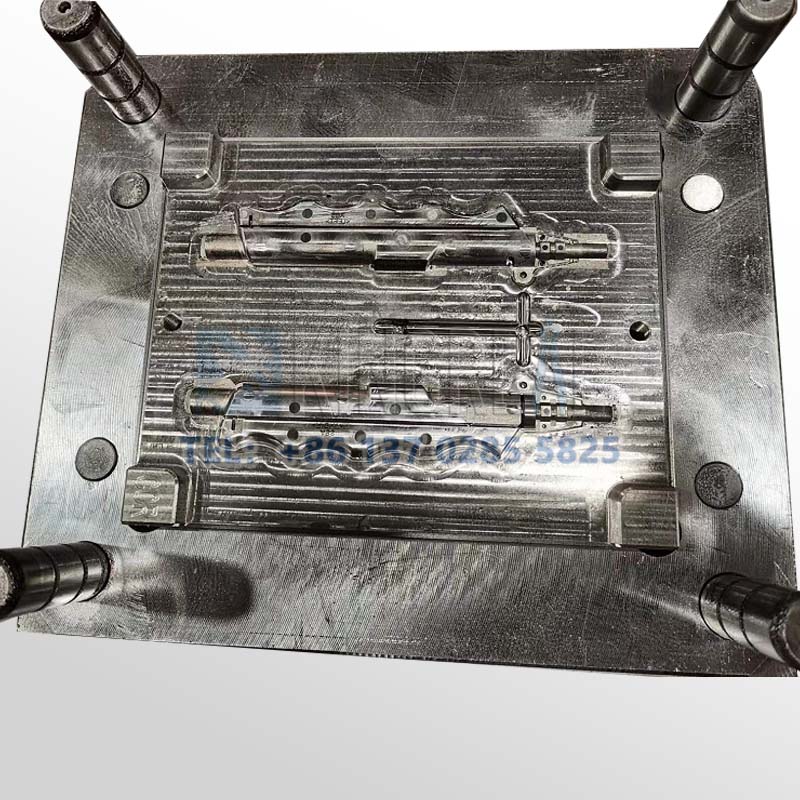

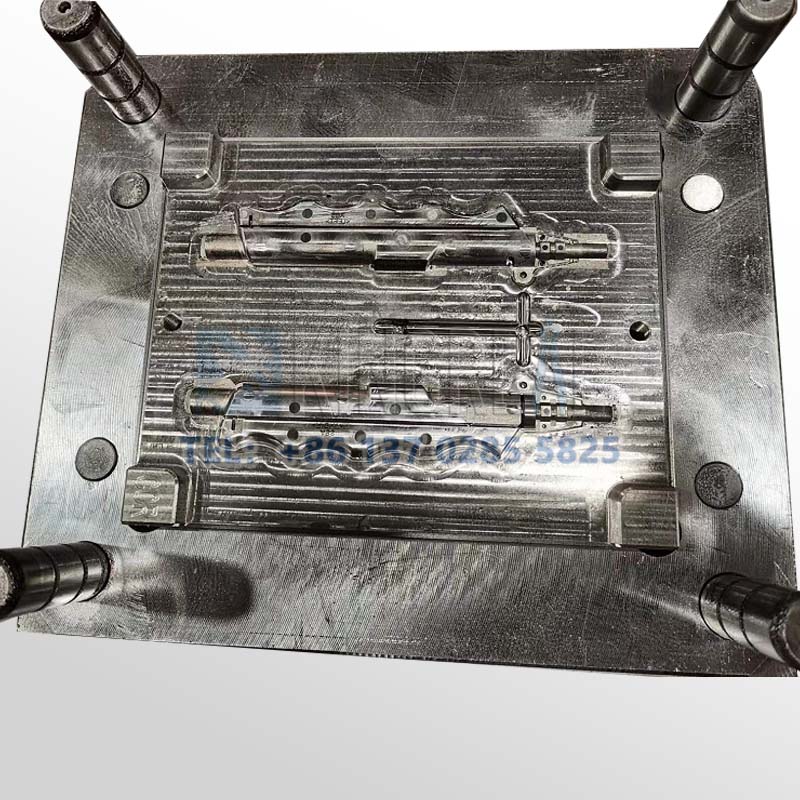

Spritzgussformen für medizinische Gehäuse bestehen im Wesentlichen aus zwei Teilen: einer konkaven und einer konvexen Form. Eine konkave Form besteht üblicherweise aus einer konkaven Formkombinationsgrundplatte, einer konkaven Formbaugruppe und einer konkaven Formkombinationsplatte. Eine konvexe Form hingegen besteht aus einer konvexen Formkombinationsgrundplatte, einer konvexen Formbaugruppe, einer konvexen Formkombinationsplatte und einer Hohlraumabsperrbaugruppe. Durch die Abstimmung dieser Komponenten können Spritzgussformen verschiedene Formen und Größen medizinischer Kunststoffgehäuse aufnehmen.

Was ist das Merkmal von Spritzgussformen für Gehäuse medizinischer Geräte?

——

Spritzgussformen für medizinische Gehäuse ermöglichen die schnelle und präzise Herstellung von medizinischen Gehäusen unterschiedlicher Formen und Spezifikationen, wie beispielsweise Spritzenzylinder, Endoskopiegriffe, Gehäuse für Ultraschallgeräte usw. Durch Automatisierung und intelligente Technologie ist eine effiziente und groß angelegte Produktion von Spritzgussprodukten für medizinische Außenrahmen möglich, wodurch die Produktionseffizienz verbessert und die Kosten gesenkt werden.

Die Qualität und Leistung der Form wirken sich direkt auf die Qualität des Endprodukts aus. Medizinische Spritzgussformen können die Qualität und Sicherheit der Produkte gewährleisten, um den klinischen Bedarf an medizinischem Material zu decken.

Durch die koordinierten Änderungen der konvexen und konkaven Formen und des Hilfsformsystems der medizinischen Spritzgussschalenformen können die medizinischen Spritzgussformen eine Reihe von Kunststoffteilen mit unterschiedlichen Formen und Größen verarbeiten, was ein hohes Maß an Flexibilität bietet.

Wie werden Spritzgussformen für Gehäuse medizinischer Geräte hergestellt?

——

1

Spritzgussformdesign

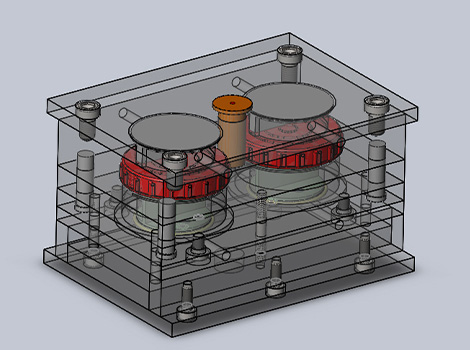

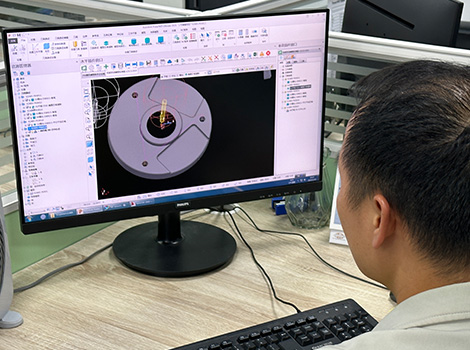

Der Einsatz von CAD-Software zur dreidimensionalen Modellierung medizinischer Kunststoffrahmenprodukte, zur Gestaltung von Hohlräumen und Typen von Spritzgussformen, um eine gleichmäßige Wärmeableitung zu gewährleisten, Verformungen der Schale oder Einkerbungen der Kernstruktur zu verhindern und die geometrische Genauigkeit der Schale zu gewährleisten. Vervollständigen Sie die Konstruktion des Kühlsystems der Spritzgussform, des geschichteten Wasserkreislaufs oder der Düsenstruktur.

2

Auswahl des Spritzgussstahlmaterials

Spritzgussformen für medizinische Kunststoffschalen, wie z. B. S136, 718 vorgehärteter Stahl und andere hochverschleißfeste Rohstoffe, erfüllen die Anforderungen der Spritzgussform an hohe Stückzahlen und hohe Erträge bei langfristiger Produktion. Die Verwendung von NAK80-Stahl-Spiegelpoliermaterialien für hohe Oberflächenanforderungen. Generell muss die Auswahl der Rohstoffe für Spritzgussformen unter Berücksichtigung der Lebensdauer der Formen und der Produktionskapazität der Kunststoffprodukte erfolgen. Für spezielle Kundenanforderungen bietet KRMOLD auch maßgeschneiderte Dienstleistungen an.

3

Herstellung und Verarbeitung von Spritzgussformen

Spritzgussformen für medizinische Kunststoffrahmen werden mit CNC-5-Achs-Fräsmaschinen für komplexe Oberflächen und mit Kupferelektroden-Erodiermaschinen (EDM) für tiefe Knochenpositionen und Präzisionsschlitze hergestellt. Darüber hinaus verfügt KRMOLD über Drahtschneidemaschinen, Schleifmaschinen, Bohrmaschinen und weitere international renommierte Marken an Verarbeitungsgeräten, um die Lizenz für die Präzisionsverarbeitung von Spritzgussformen zu vervollständigen.

4

Präzises Qualitätsprüfsystem

Nach Abschluss des Herstellungsprozesses der Spritzgussform für medizinische Kunststoffrahmen wird die Kerngenauigkeit der Form mithilfe professioneller Prüfgeräte wie Sekundär- und Tertiär-Yuan gemessen. Gleichzeitig führen wir im Werk einen Testprozess der Probeform durch, um sicherzustellen, dass die mit der Spritzgussform geformten Kunststoffteile den Produktionsanforderungen des Kunden entsprechen.

Welche Dienstleistungen können wir anbieten?

——

1. Komplettservice aus einer Hand

Wir bieten einen umfassenden Service, von der Integration der Anforderungen über die Formenkonstruktion und -herstellung bis hin zur Lieferung und zum Kundendienst.

Das technische Team ist intensiv in die Produktdesignphase des Kunden eingebunden, optimiert die Formstruktur und entwirft die Formzeichnungen mithilfe von Formflussanalysesoftware (wie Autodesk Moldflow, UGNX). Ausgestattet mit importierter CNC, Shadick-Drahtschneidemaschine, Spiegelentladungsausrüstung und anderen Präzisionsverarbeitungsgeräten, um eine Genauigkeit von ±0,02 mm zu erreichen;

Wir verfügen über eine große, intelligente Werkstatt zur Unterstützung von Sekundärverarbeitungen wie Siebdruck, Schweißen, Sprühen usw. Wir setzen das Qualitätssystem ISO13485 und IATF16949 strikt um und bieten kostenlosen Transport, regelmäßige Wartung der Formen und ein Jahr Garantieservice.

2. Vollständiges Qualitätskontrollsystem

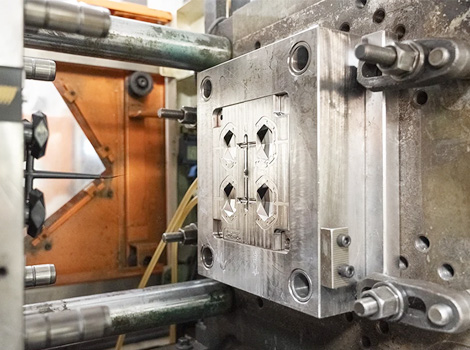

Wir verfügen über eine umfassende Produktionswerkstatt mit 5-Achs-Bearbeitungszentren von Makino, Spritzgussmaschinen von Haitian und anderen namhaften Geräten aus dem In- und Ausland, um Verzögerungen in der Ausgangsverarbeitung zu vermeiden. Mithilfe der Koordinatenmessmaschine CMM und des dreidimensionalen Prüfgeräts erfolgt eine vollständige Prüfung der wichtigsten Abmessungen sowie die Umsetzung des PDCA-Zyklus-Qualitätsmanagements. Darüber hinaus erstellen wir einen vollständigen Qualitätsprüfbericht für Spritzgussformen.

3. Genaue Lieferkontrolle zur Gewährleistung des Projektzeitplans

Durch digitales Management wird der Produktionsfortschritt von Auftragsbeginn an überwacht. Daten zu verschiedenen Aufträgen und Lieferterminen werden überwacht. Sobald Faktoren auftreten, die zu Verzögerungen führen können, kann sofort eine Beschleunigung des Produktionsplans veranlasst werden, um sicherzustellen, dass der Kunde die Herstellung der Kunststoffspritzgussformen innerhalb der Lieferzeit abschließt.

4. Bereitstellung von Spritzgussformen im Werk zur Probeformänderung

Die Produktionswerkstatt ist mit Spritzgussmaschinen namhafter Marken aus dem In- und Ausland ausgestattet, beispielsweise von Nissei und Toshiba aus Japan. Wir bieten unseren Kunden Werksprüfungen an, um die Qualität und Präzision der Formen sicherzustellen. Nach der Formprüfung erstellen wir einen Prüfbericht und unterstützen Kunden bei der Anpassung der Spritzparameter.

Welche Materialien werden üblicherweise für medizinische Kunststoffgehäuse verwendet?

—

| Material | Besonderheit | Anwendung |

Polyvinylchlorid (PVC) | Niedrige Kosten, chemikalienbeständig, leicht zu verarbeiten, aber einige Weichmacher enthalten DEHP können ausfallen | Hämodialyseleitungen, Beatmungsmasken, Sauerstoffschläuche und andere nicht direkt mit Medikamenten oder Gehäusen implantierter Geräte in Kontakt kommende Geräte 348 |

Polycarbonat (PC) | Hohe Transparenz, Schlagfestigkeit, Hochtemperatur-Dampfsterilisation, im Einklang mit den hohen Sicherheitsstandards für medizinische Geräte. | Hämodialysefilter, Griffe für chirurgische Instrumente, Monitorgehäuse usw., bei denen hohe Transparenz und Haltbarkeit erforderlich sind |

| Thermoplastisches Polyurethan-Elastomer (TPU) | Gute Flexibilität, hydrolysehemmend, gerinnungshemmend, geeignet für Teile, die mit Blut in Berührung kommen. | Flexible Gehäuse für medizinische Katheter, Blutdruckmessgeräteblasen usw. |

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.