Einführung des TPU/TPE-Spritzgusses

——

TPE-Spritzguss ist ein vielseitiges Fertigungsverfahren. Der vollständige Name lautet Thermoplastisches Elastomer. Es handelt sich um eine Mischung aus Kunststoff und Gummi, die die Flexibilität von Gummi mit der Festigkeit und Verarbeitbarkeit von Kunststoff vereint. Dabei wird geschmolzenes TPE-Material unter hohem Druck in die Hohlräume der TPE-Elastomerform gespritzt und kann abkühlen und erstarren, um das gewünschte Produkt zu bilden. Der niedrigere Schmelzpunkt erleichtert die Herstellung von Griffformen für Sportgeräte und eignet sich ideal für Produkte, die eine weiche Haptik erfordern, wie z. B. Griffe oder Dichtungen.

TPU-Spritzguss steht für thermoplastisches Urethan, ein vielseitiges und langlebiges Material. In flexiblen TPU-Formen wird TPU für seine Widerstandsfähigkeit gegen raue Bedingungen hochgelobt und ist daher in der Automobil- und Sportartikelindustrie beliebt.

Spritzgussverfahren

——

TPU-Spritzgussverfahren

| Verfahren | TPU-Spritzguss erfordert höhere Temperaturen als TPE, im Allgemeinen zwischen 180 °C und 220 °C. Bei diesem Verfahren werden die flexiblen TPU-Formen erhitzt, bis sie flüssig sind, und anschließend unter hohem Druck in die flexiblen TPU-Formen gespritzt. |

| Abkühlzeit | Flexible TPU-Formen haben eine schnelle Abkühlzeit, was die Produktionszeit verkürzt und die Effizienz steigert. Die Abkühlzeit beträgt in der Regel zwischen 10 und 30 Sekunden, abhängig von Größe und Dicke des Produkts. |

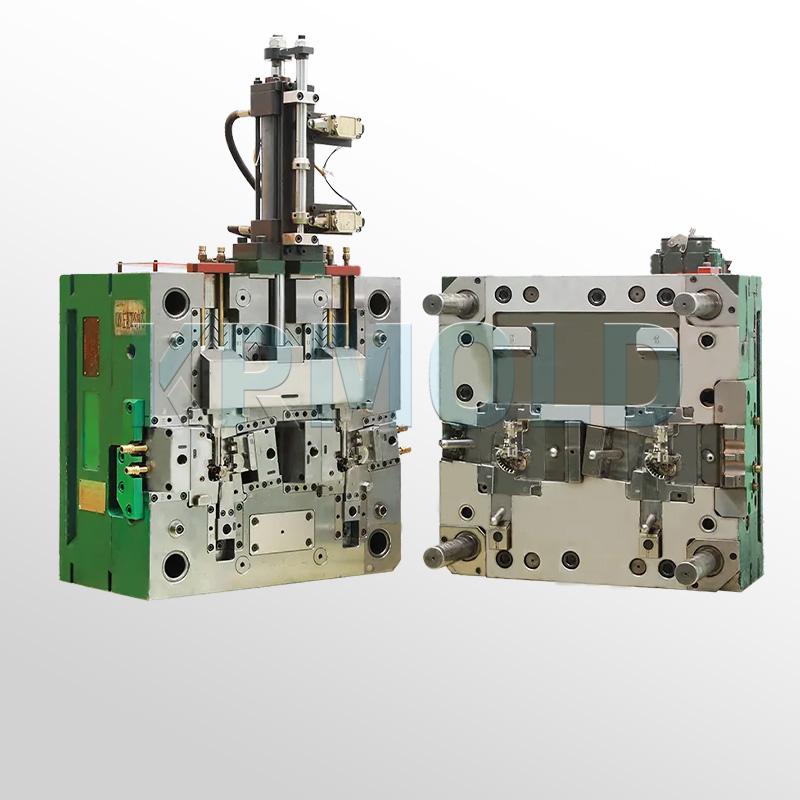

| Ausrüstungsanforderungen | Verwenden Sie eine Spritzgussmaschine, die Temperatur und Hochdruck genau regeln kann, um die Produktqualität sicherzustellen. |

TPE-Spritzgussverfahren

| Verfahren | TPE-Elastomerformen sind tendenziell flexibler und können bei niedrigeren Temperaturen, in der Regel zwischen 160 °C und 200 °C, hergestellt werden. TPE kann mit verschiedenen Techniken geformt werden, darunter konventionelles Spritzgießen und Mehrschicht-Spritzgießen. |

| Abkühlzeit | TPE-Elastomerformen haben außerdem eine schnelle Abkühlzeit, im Allgemeinen zwischen 5 und 15 Sekunden, was zur Einsparung von Produktionszeit beiträgt. |

| Ausrüstungsanforderungen | Um den Eigenschaften medizinischer Soft-Touch-Formen gerecht zu werden, sind Spritzgussmaschinen mit einstellbarer Temperatur und Einspritzgeschwindigkeit erforderlich. |

Flexible TPU-Formen vs. TPE-Elastomerformen

——

„Wenn Sie überlegen, ob Sie TPU-Spritzguss oder TPE-Spritzguss verwenden möchten, empfiehlt KRMOLD, dass Sie über die folgenden Aspekte nachdenken:"

◆ Physikalische Eigenschaften: TPU ist TPE im Allgemeinen hinsichtlich Zugfestigkeit und Verschleißfestigkeit überlegen. TPE verfügt jedoch über eine hervorragende Flexibilität und fühlt sich weicher an.

◆Chemische Beständigkeit: TPU ist im Allgemeinen beständiger gegen Öl, Fett und andere Chemikalien als TPE.

◆Verfügbarkeit: TPE lässt sich aufgrund seines niedrigeren Schmelzpunkts leichter formen, ist im Gegensatz zu TPU jedoch möglicherweise nicht für Hochtemperaturanwendungen geeignet.

◆Kosteneffizienz: TPE ist im Allgemeinen wirtschaftlicher und daher eine praktische Wahl für große oder kostensensible Projekte.

Sie müssen die oben genannten Eigenschaften von TPU und TPE kombinieren und die entsprechenden Griffformen für Sportgeräte entsprechend dem Endprodukt auswählen, das Sie herstellen möchten.

Eigenschaften von flexiblen TPU-Formen und TPE-Elastomerformen

——

Eigenschaften des TPE-Spritzgussverfahrens

● Flexibilität

Das TPE-Spritzgussverfahren bietet beispiellose Designflexibilität und eignet sich ideal für die Herstellung komplexer Produkte. Im Gegensatz zu anderen Materialien lässt sich TPE problemlos an das Design von Griffformen für Sportgeräte anpassen, sodass Hersteller innovative und maßgeschneiderte Produkte herstellen können. Diese Flexibilität eröffnet Designern unzählige Möglichkeiten, ihre kreativen Visionen umzusetzen, ohne die Produktfunktionalität zu beeinträchtigen.

● Umspritzen

TPEs sind hochkompatibel mit anderen Materialien, was das Umspritzen zu einer sinnvollen Option macht. Beim Umspritzen wird einem vorhandenen Material oder Bauteil eine TPE-Schicht hinzugefügt, wodurch ein nahtlos integriertes Produkt entsteht.

Diese Technik verbessert nicht nur die Ästhetik, sondern erhöht auch die Haltbarkeit und Funktionalität eines Produkts. Durch das Umspritzen entfallen zusätzliche Montageschritte, der Produktionsprozess wird vereinfacht und die Gesamtherstellungskosten werden gesenkt.

● Großer Härtebereich

TPE-Materialien weisen ein breites Härtespektrum auf, von sehr weich bis relativ hart. Dieses breite Härtespektrum ermöglicht es Herstellern, die Materialeigenschaften an die spezifischen Anforderungen jedes Produkts anzupassen.

Beispielsweise können für Anwendungen, die hohe Flexibilität erfordern, weichere TPEs verwendet werden, während härtere TPEs für Anwendungen geeignet sind, die strukturelle Integrität erfordern. Diese Vielseitigkeit ermöglicht es dem TPE-Spritzguss, verschiedene Branchen und Anwendungen zu bedienen.

TPU-Spritzgussverfahren

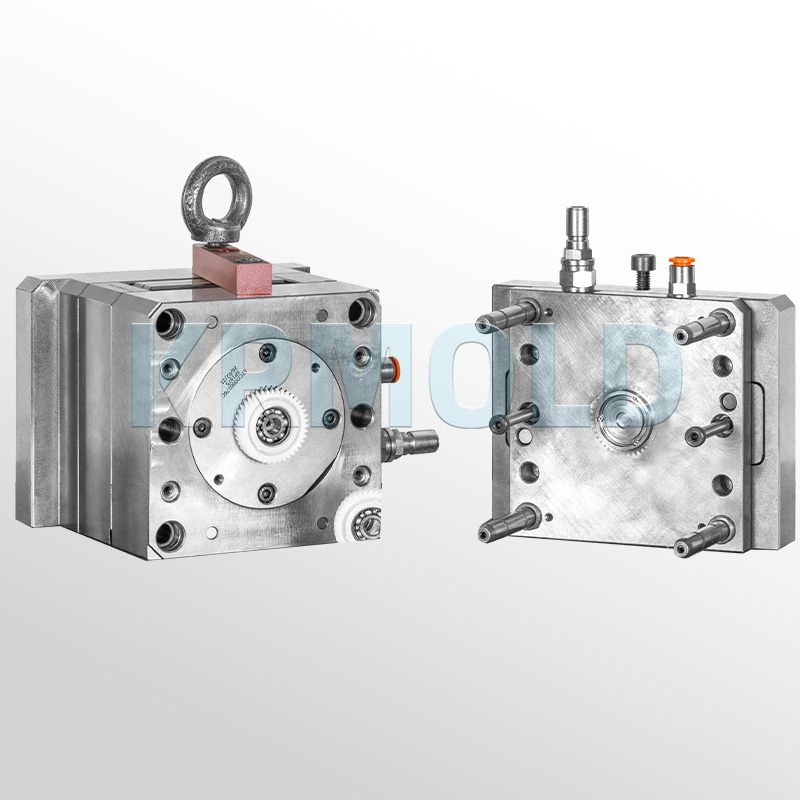

● Hohe Präzision. Ob Sie die Komplexität eines komplexen Designs erfassen oder sicherstellen möchten, dass jedes Produkt einer Charge exakt gleich ist – Waterproof Seal Molds macht es möglich. Diese Präzision zeugt von der Anpassungsfähigkeit von Sports Equipment Grip Molds. Sie ermöglicht die Herstellung einfacher und komplexer Formen, ohne dass Details verloren gehen.

Doch es geht nicht nur um die Optik. TPU ist für seine Langlebigkeit bekannt. Seine mechanischen Eigenschaften, insbesondere seine Härte, sorgen dafür, dass daraus hergestellte Produkte den Belastungen des täglichen Gebrauchs standhalten. Diese Widerstandsfähigkeit ist besonders in Branchen von Vorteil, in denen Produkte ständigem Verschleiß ausgesetzt sind.

●Langlebig. Die Langlebigkeit und Vielseitigkeit wasserdichter Dichtungsformen spart Kunden oft viel Geld. Produkte aus TPU halten in der Regel länger als vergleichbare Produkte, sodass ein Austausch seltener ist.

Anwendungen des TPU/TPE-Spritzgusses

——

Flexible TPU-Formen

TPU-Spritzguss hat ein breites Anwendungsspektrum. Am häufigsten werden daraus Autoteile, Schutzhüllen für Unterhaltungselektronik, medizinische Geräte und Industrieteile hergestellt.

Medizinische Geräte

Aufgrund seiner Hochleistungseigenschaften gilt thermoplastisches Polyurethan (TPU) allgemein als ideales Material für medizinische und gesundheitsbezogene Anwendungen.

Aufgrund seiner hervorragenden mechanischen Eigenschaften und seiner Beständigkeit gegenüber Ölen, Fetten und Chemikalien eignet sich TPU-Spritzguss für die Herstellung einer breiten Palette medizinischer Geräte, beispielsweise Diagnose- und Beatmungsgeräte, medizinische Matratzen und Kabel für medizinische Geräte.

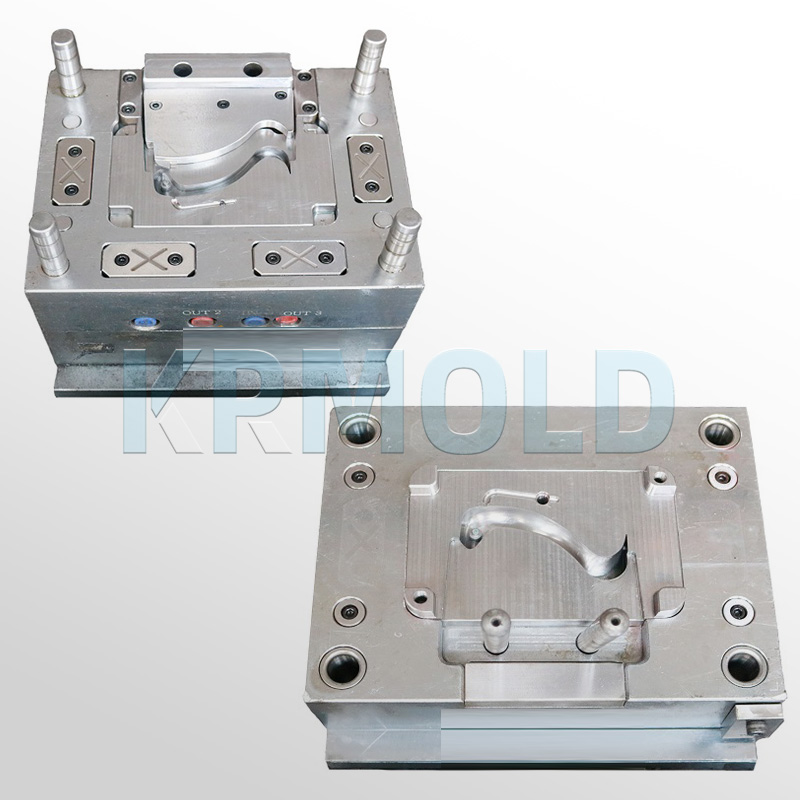

Anwendbare Spritzgussverfahren:

Merkmale: Durch Insert-Molding können Komponenten aus Metall oder anderen Materialien in Kunststoffteile eingebettet werden. Dies eignet sich besonders für medizinische Geräte, die eine erhöhte Festigkeit und Funktionalität erfordern, wie etwa Sensoren oder Steckverbinder.

Eigenschaften: Durch Umspritzen kann TPU mit anderen Materialien kombiniert werden, um den Griff oder Kontaktbereich medizinischer Geräte komfortabler zu gestalten und gleichzeitig Rutschfestigkeit und Haltbarkeit zu gewährleisten. Geeignet für den Handteil medizinischer Geräte.

TPE-Elastomerformen

Die häufigsten Anwendungsbereiche für TPE-Spritzguss sind Klebstoffe, Beschichtungen und Dichtungsmittel, Konsumgüter sowie Industrie und Bauwesen.

Konsumgüter

Konsumgüter kommen häufig mit dem Körper in Kontakt und werden häufig in hygienischen Anwendungen eingesetzt. Daher müssen sie besonders sicher sein. TPE-Spritzguss erfüllt viele gesetzliche Standards, einschließlich der FDA, was den Einsatz in der Konsumgüterindustrie fördert.

Sie werden zur Herstellung vieler Produkte des täglichen Bedarfs und Kunststoffverbindungen verwendet, von Babyspielzeug über Kunststoffgriffe bis hin zu Verpackungsmaterialien.

Verfügbare Spritzgussverfahren:

Merkmale: Beim IMD-Spritzgussverfahren können dekorative Schichten oder Etiketten während des Spritzgussprozesses direkt in die Oberfläche von Verbraucherprodukten integriert werden. Dies eignet sich für Produkte, die Markenlogos oder Muster erfordern, wie etwa Spielzeug oder Haushaltsgegenstände.

Merkmale: Durch gasunterstütztes Spritzgießen kann der Fülldruck der wasserdichten Dichtungsformen reduziert werden, was sich für die Herstellung großvolumiger, dünnwandiger Konsumgüter eignet, wobei Leichtigkeit und Festigkeit erhalten bleiben, wie beispielsweise bei der Hülle von Verpackungsmaterialien.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

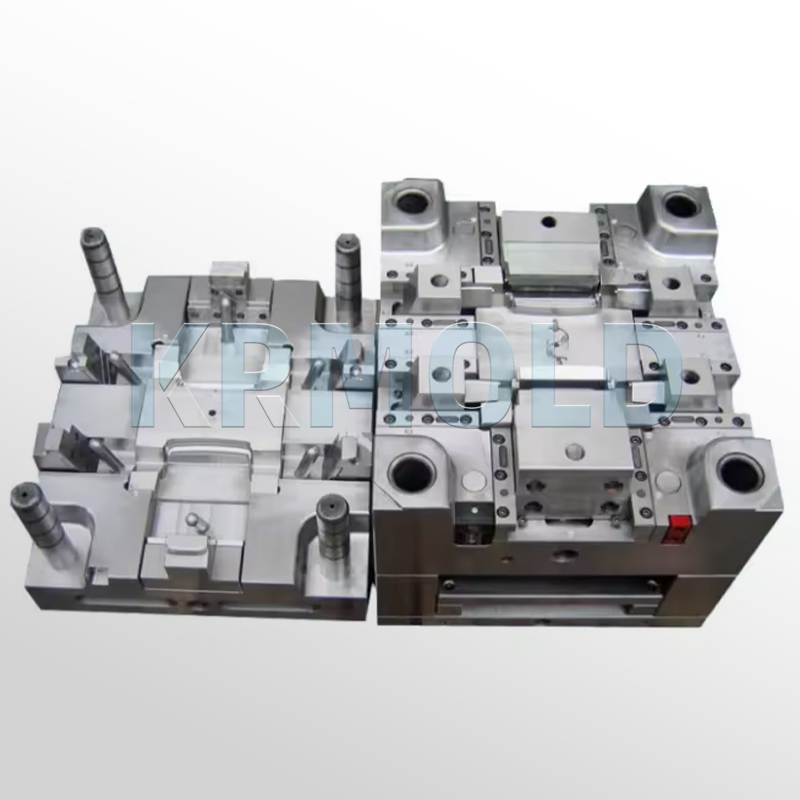

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

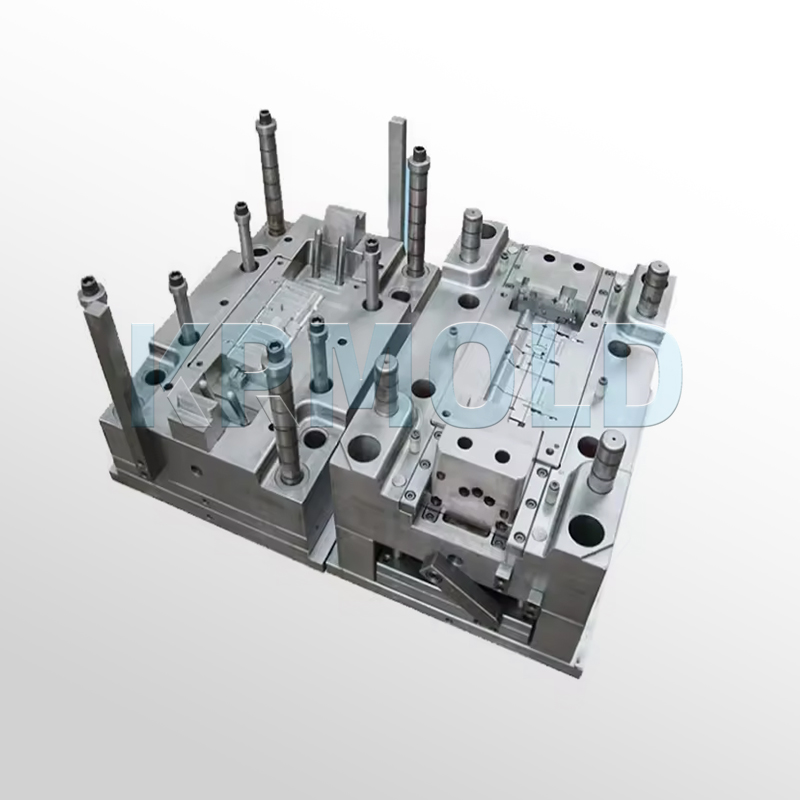

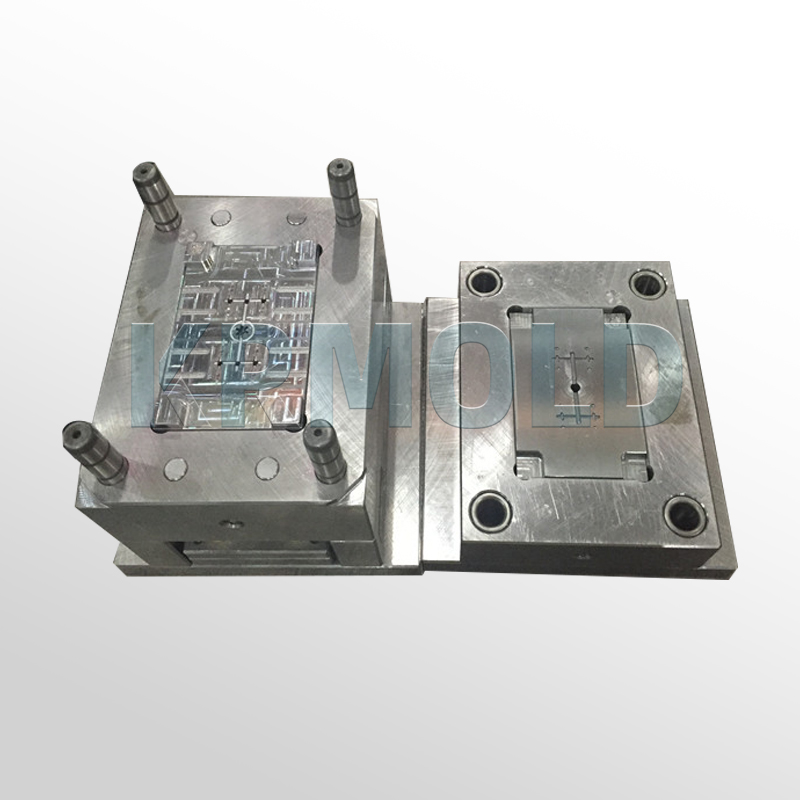

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.