Was sind flammhemmende ABS-Formen?

——

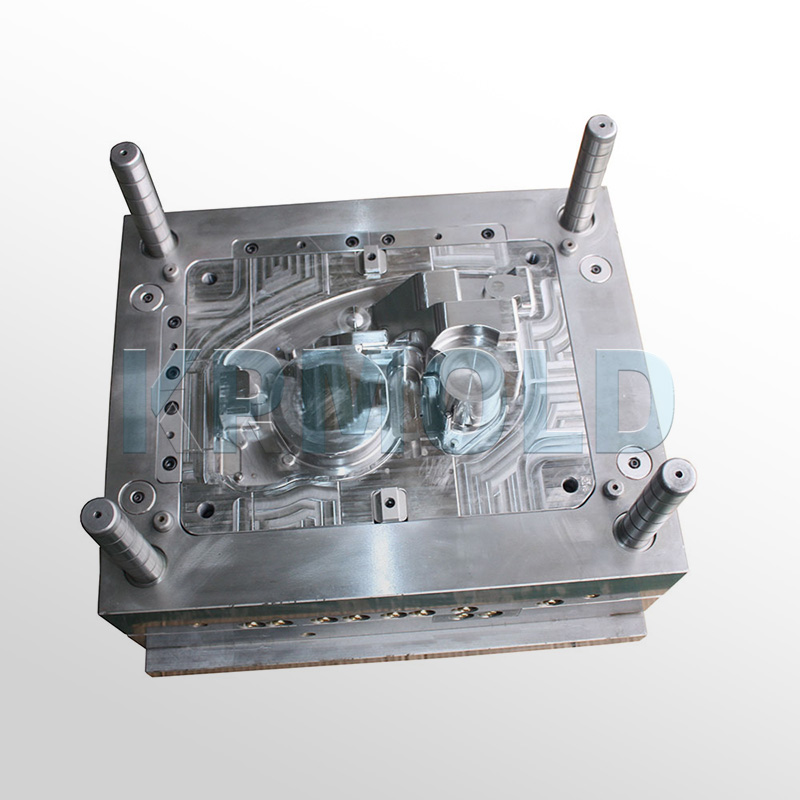

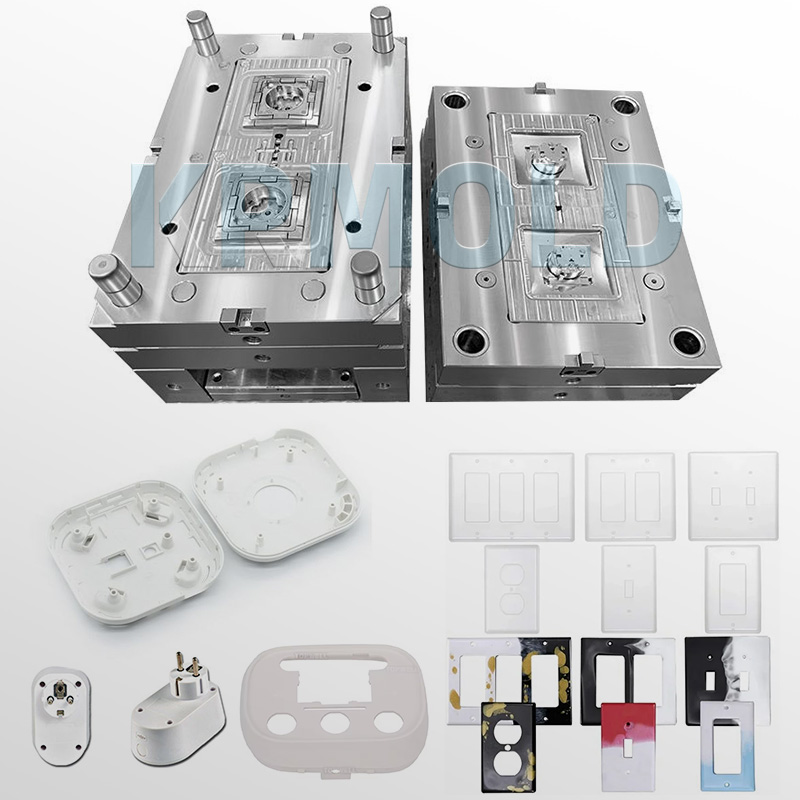

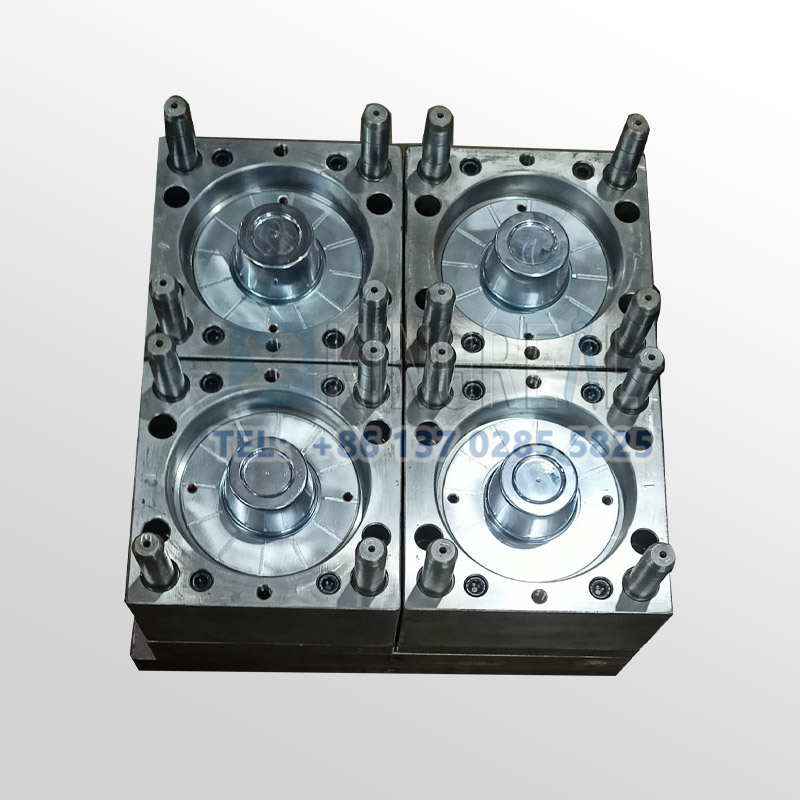

Das ABS-Spritzgussverfahren ist dasselbe wie bei den meisten anderen Thermoplasten. Harzpellets werden zunächst in einen Trichter gefüllt, dort geschmolzen und unter hohem Druck in die hochglänzenden ABS-Gehäuseformen gespritzt. Nach dem Abkühlen werden sie entnommen, um Teile für verschiedene Anwendungen herzustellen. Dieses einfache und effiziente Verfahren eignet sich hervorragend für die Massenproduktion und produziert wenig Abfall. Thermoplaste wie ABS halten solchen Temperaturschwankungen stand, ohne zerstört zu werden, weshalb sie in vielen Herstellungsprozessen beliebt sind.

ABS-Formen für Elektronikgehäuse werden aufgrund ihrer Eigenschaften wie Stabilität unter Belastung, hohe Schlagfestigkeit und Dimensionsstabilität, hohe Zugfestigkeit und Recyclingfähigkeit in vielen Bereichen wie der Medizin, der Automobilindustrie, der Unterhaltungselektronik und der Heimtextilien häufig verwendet.

Vorteile von ABS-Spritzgussformen für Gerätekomponenten

——

(1) Verbesserung der Produktkonsistenz

Das ABS-Spritzgussverfahren ermöglicht die Herstellung komplexer Teile für viele komplexe Anwendungsszenarien. Diese Fähigkeit ist bei anderen Spritzgussverfahren üblicherweise nicht gegeben. Durch die Kombination fortschrittlicher Technologie und eines kontrollierten Spritzgussprozesses gewährleisten Hochglanz-ABS-Gehäuseformen die wiederholte Produktion von Formteilen mit gleicher Form und hoher Qualität. Darüber hinaus behält dieses ABS-Material seine Eigenschaften und Leistung auch nach extremen Temperaturschwankungen.

(2) Breites Anwendungsspektrum

ABS-Spritzgussformen für Gerätekomponenten verarbeiten ABS-Harze unterschiedlicher Größen und zeichnen sich durch hervorragende Integrationsmöglichkeiten aus. Diese Flexibilität ermöglicht die Herstellung unterschiedlicher Komponenten für verschiedene Branchen, darunter Automobil, Elektronik, Haushaltsgeräte und Spielzeug, um unterschiedlichen Anforderungen gerecht zu werden. Dieses breite Anwendungsspektrum macht flammhemmende ABS-Formen für viele Hersteller zur ersten Wahl.

(3) Schlagfestigkeit

ABS-Material verfügt über eine hervorragende Schlagfestigkeit und hält großen äußeren Kräften stand, ohne leicht zu brechen. Diese Eigenschaft verleiht Produkten, die mit ABS-Formen für Elektronikgehäuse hergestellt werden, eine hohe Stoß- und Stoßfestigkeit und eignet sich besonders für Anwendungen, die eine hohe Haltbarkeit erfordern, wie z. B. Autoteile und Elektronikgehäuse.

(4) Chemische Korrosionsbeständigkeit

ABS-Formen für Gerätekomponenten weisen eine gute Beständigkeit gegen eine Vielzahl von Chemikalien auf. Dadurch sind Komponenten aus ABS-Materialien weniger anfällig für Schäden durch Chemikalieneinwirkung und eignen sich daher für den Einsatz in der Chemie, Medizin und im Labor. Diese chemische Korrosionsbeständigkeit gewährleistet die Langlebigkeit und Zuverlässigkeit des Produkts in rauen Umgebungen.

(5) Ausgezeichnete Verschleißfestigkeit

ABS-Materialien selbst zeichnen sich durch eine hervorragende Verschleißfestigkeit aus, wodurch Teile aus hochglänzenden ABS-Gehäuseformen auch bei längerem Gebrauch verschleißfest sind. Diese Eigenschaft ist besonders wichtig bei Anwendungen mit häufigem Reibungs- oder Kontaktverhalten, wie z. B. bei mechanischen Teilen und Sportgeräten. Sie verlängert die Lebensdauer des Produkts und senkt die Wartungskosten.

ABS-Spritzguss-Herstellungsprozess

——

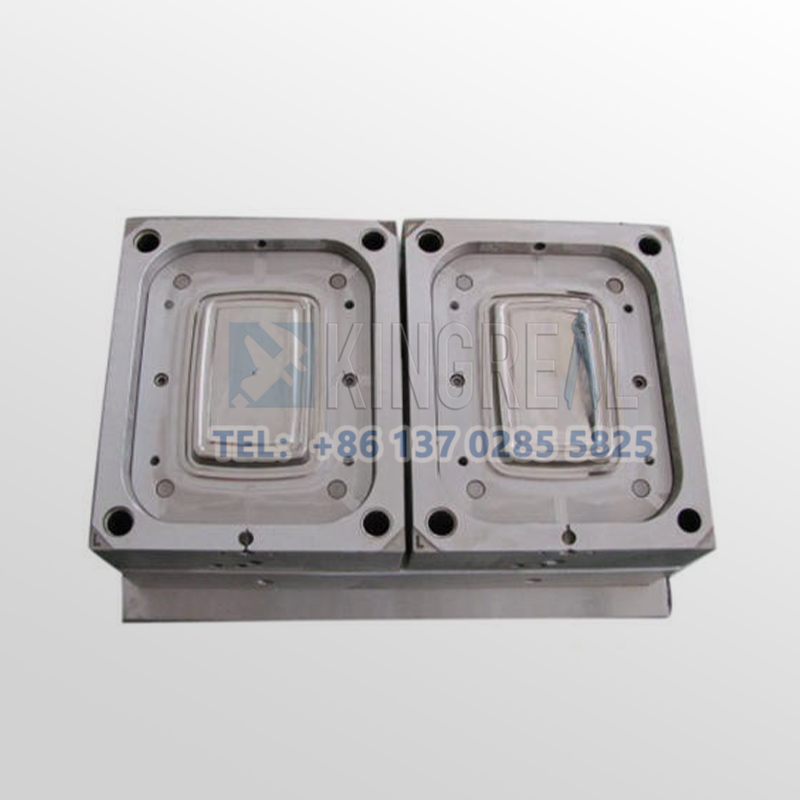

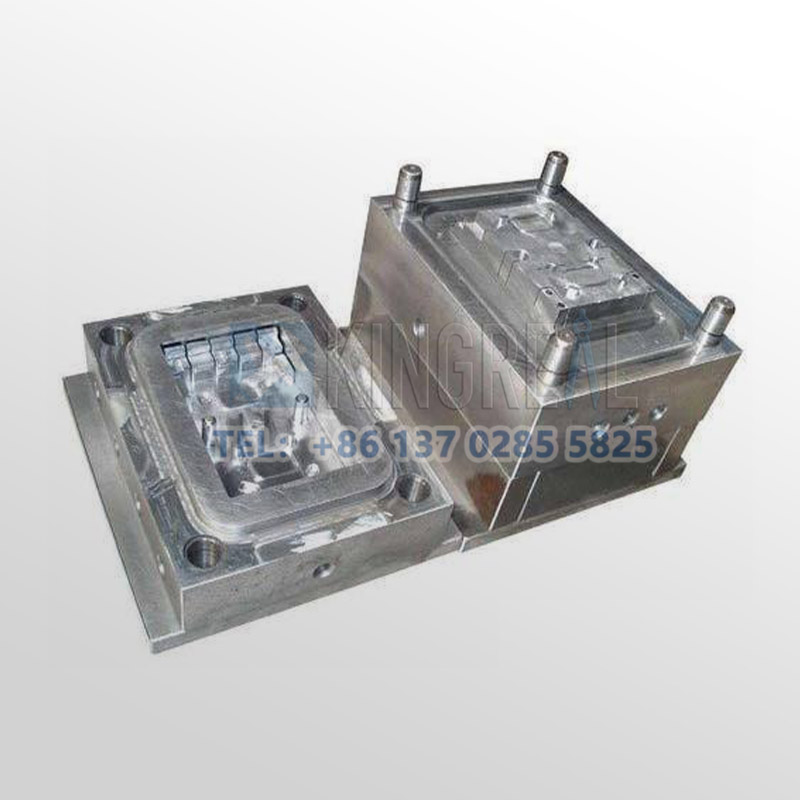

Der Herstellungsprozess von ABS-Spritzguss beginnt mit der Herstellung von ABS-Kunststoffpellets. Diese werden zunächst erhitzt und zu einem formbaren flüssigen Zustand geschmolzen. Anschließend wird der geschmolzene ABS-Kunststoff unter hohem Druck in die Kavität der ABS-Gerätekomponenten-Spritzgussformen gespritzt. Nach dem Befüllen der flammhemmenden ABS-Formen beginnt der Kunststoff nahezu sofort zu erstarren und nimmt die gewünschte Form an. Anschließend kühlt das Teil in den ABS-Gerätekomponenten-Formen allmählich ab, bis es fest ist. Dadurch wird sichergestellt, dass es die exakte Form der ABS-Elektronikgehäuse-Formen behält.

Sobald der ABS-Kunststoff vollständig abgekühlt ist, werden die Spritzgussformen für ABS-Gerätekomponenten geöffnet und das Formteil mithilfe einer Auswerfervorrichtung entnommen. Damit ist der Herstellungsprozess abgeschlossen und die Hochglanz-ABS-Gehäuseteile werden für den nächsten ABS-Spritzguss vorbereitet. Der gesamte Prozess ist effizient und wiederholbar, was ABS-Spritzguss zur idealen Wahl für die Herstellung hochwertiger Kunststoffteile macht. Dieses Verfahren verbessert nicht nur die Produktionseffizienz, sondern gewährleistet auch Produktkonsistenz und -präzision und eignet sich für eine Vielzahl industrieller Anwendungen.

Anwendungen von ABS-Formen für elektronische Gehäuse

——

ABS-Spritzguss ist ein in vielen Branchen weit verbreitetes Herstellungsverfahren, insbesondere in der Medizin-, Automobil-, Haushaltsgeräte-, Unterhaltungselektronik- und Verpackungsindustrie. Im Folgenden finden Sie konkrete Beispiele für Fertigprodukte aus verschiedenen Branchen, einschließlich ihrer Eigenschaften und Anwendungsländer.

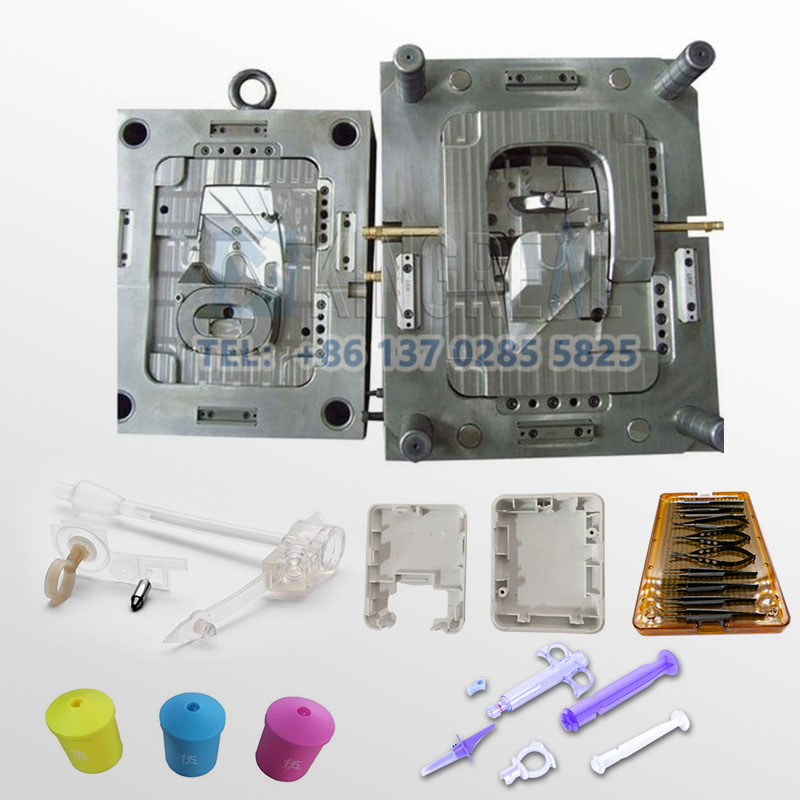

1. Medizinische Spritzgussformen

Eigenschaften: Aufgrund seiner Schlagfestigkeit und chemischen Korrosionsbeständigkeit eignet sich ABS-Material sehr gut für Gehäuse medizinischer Geräte wie Ultraschallgeräte, Elektrokardiographen usw. Das Gehäuse schützt nicht nur die internen elektronischen Komponenten, sondern muss auch bestimmten Stößen und chemischer Reinigung standhalten.

Antragsländer: Industrieländer wie die USA, Deutschland und Japan.

Eigenschaften: Spritzen aus ABS-Spritzguss zeichnen sich durch hervorragende Festigkeit und Transparenz aus, sodass medizinisches Personal den Injektionsvorgang problemlos beobachten kann. Die Versiegelung gewährleistet zudem die Sicherheit und Wirksamkeit des Arzneimittels.

Anwendungsländer: Schwellenländer wie Indien, Brasilien und Südafrika.

Eigenschaften: ABS-Material kann in pharmazeutischen Verpackungsbehältern in der Pharmaindustrie verwendet werden, da es eine gute Abdichtung und chemische Beständigkeit bietet, um sicherzustellen, dass das Arzneimittel nicht durch die äußere Umgebung beeinträchtigt wird.

Anwendungsländer: China, Kanada, Australien usw.

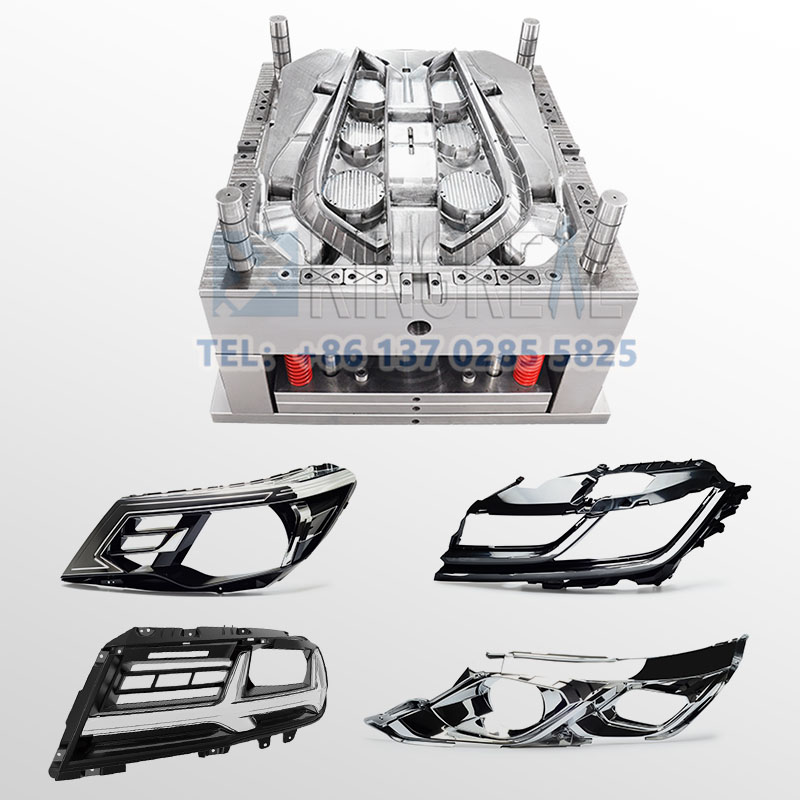

Eigenschaften: ABS-Kunststoff wird aufgrund seiner hervorragenden Schlagfestigkeit und Hitzebeständigkeit häufig bei der Herstellung von Armaturenbrettern verwendet. Armaturenbretter können in komplexe Formen gebracht und verschiedenen Oberflächenbehandlungen unterzogen werden, um die Ästhetik zu verbessern.

Bewerbungsländer: Deutschland, Japan, Südkorea und andere bedeutende Automobilhersteller.

Eigenschaften: Für Scheinwerfergehäuse wird ABS-Material verwendet. Es ist gut transparent und witterungsbeständig, widersteht UV-Strahlen und anderen Umwelteinflüssen und gewährleistet die Lebensdauer der Scheinwerfer.

Antragsländer: Die Vereinigten Staaten, das Vereinigte Königreich, Frankreich und andere Länder.

Eigenschaften: ABS-Spritzguss wird zur Herstellung von Autoinnenkomponenten wie Türgriffen, Bedienfeldern usw. verwendet. Diese Komponenten müssen nicht nur schön, sondern auch verschleißfest und schlagfest sein.

Bewerbungsländer: Italien, Indien, Brasilien und weitere Länder.

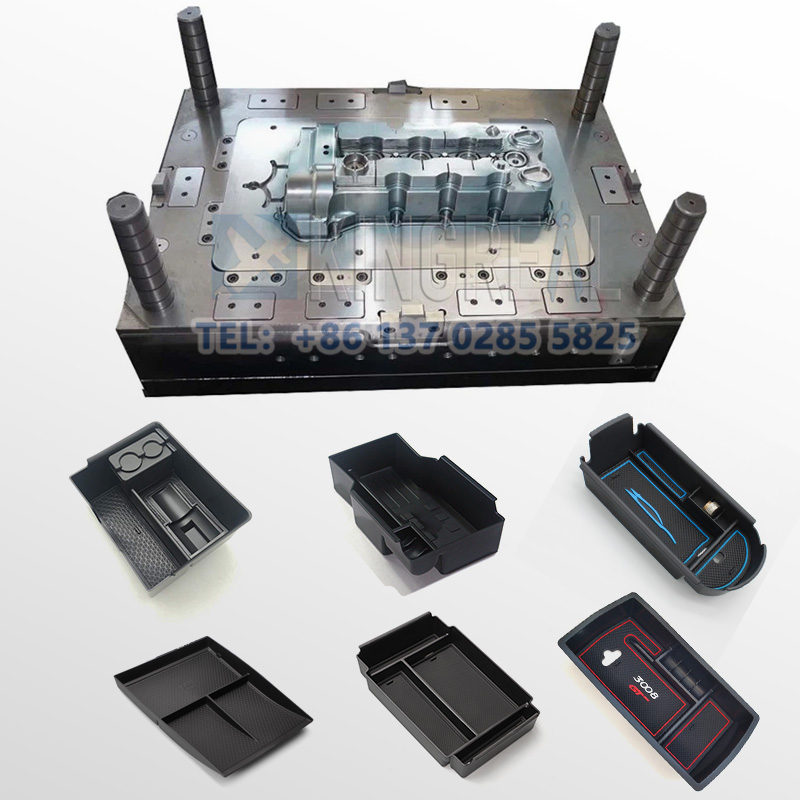

3. Spritzgussform für Haushaltsgeräte

Eigenschaften: ABS-Material ist die erste Wahl für die Gehäuse vieler Haushaltsgeräte, wie Waschmaschinen, Kühlschränke usw. Seine hervorragende Schlagfestigkeit und hohe Temperaturbeständigkeit gewährleisten die Sicherheit und Haltbarkeit des Gehäuses.

Antragsländer: Japan, USA, Deutschland usw.

Eigenschaften: Viele Küchengeräte wie Mixer und Küchenmaschinen werden aus ABS-Spritzguss hergestellt, da sie leicht und einfach zu reinigen sind. Ihre hohe Temperaturbeständigkeit macht sie zudem für den Kontakt mit Lebensmitteln geeignet.

Anwendungsländer: China, Kanada, Australien usw.

Eigenschaften: ABS-Spritzguss wird häufig bei der Herstellung kleiner Haushaltsgeräte wie Wasserkochern und Bügeleisen verwendet, da es eine gute Isolierung und Hitzebeständigkeit aufweist und so die Produktsicherheit gewährleistet.

Anwendungsländer: Schwellenländer wie Indien, Brasilien und Südafrika.

4. Spritzgussform für Unterhaltungselektronik

Eigenschaften: ABS-Kunststoff wird aufgrund seiner Leichtigkeit und Festigkeit häufig bei der Herstellung von Handygehäusen verwendet und hält Stößen und Kratzern im täglichen Gebrauch stand.

Antragsländer: Die Vereinigten Staaten, China, Südkorea und andere technologisch entwickelte Länder.

Eigenschaften: In TV-Gehäusen wird ABS-Material verwendet, das eine gute Stoßfestigkeit und ein schönes Design bietet, das sich an verschiedene Wohnstile anpasst.

Antragsländer: Japan, Deutschland, Großbritannien usw.

Eigenschaften: Das Gehäuse vieler Audiogeräte besteht aus ABS-Spritzguss. Aufgrund seiner hervorragenden akustischen Eigenschaften und Haltbarkeit gewährleistet es die Stabilität des Produkts während des Gebrauchs.

Bewerbungsländer: Italien, Frankreich, Kanada usw.

Eigenschaften: Die chemische Beständigkeit und die hervorragenden Dichtungseigenschaften von ABS-Materialien machen es zu einer idealen Wahl für Lebensmittelverpackungsbehälter, die Lebensmittel wirksam vor Verunreinigungen schützen können.

Antragsländer: USA, europäische Länder etc.

Merkmale: Kosmetikverpackungsbehälter aus ABS-Spritzguss weisen eine gute Transparenz und Gestaltungsfreiheit auf, was Verbraucher anziehen und das Markenimage verbessern kann.

Bewerbungsländer: Japan, Südkorea, Frankreich usw.

Eigenschaften: ABS-Materialien werden bei der Verpackung elektronischer Produkte verwendet und bieten guten Schutz und antistatische Eigenschaften, wodurch die Sicherheit der Produkte während des Transports gewährleistet wird.

Anwendungsländer: Schwellenländer wie China, Indien und Brasilien

Häufig gestellte Fragen zu flammhemmenden ABS-Formen:

(1) F: Wie hoch ist die Schmelztemperatur von ABS-Kunststoff?

A: Der Schmelzpunkt von ABS-Kunststoff liegt zwischen 210 und 240 Grad Fahrenheit. Dieses thermoplastische Polymer wird im Allgemeinen bevorzugt, da es einen relativ niedrigen Schmelzpunkt hat und sich für ABS-Spritzguss und viele andere Spritzgussverfahren eignet.

(2)F: Warum ist der Schmelzpunkt von ABS so wichtig für das Verständnis des Kunststoffspritzgusses?

A: Das Verständnis des Schmelzpunkts von ABS-Kunststoff ist unerlässlich, um die strukturelle Integrität der Formteile während des ABS-Spritzgussverfahrens zu gewährleisten. Dadurch wird sichergestellt, dass die Kunststoffschmelze die ABS-Spritzgussformen für Gerätekomponenten ordnungsgemäß füllt und die gewünschten mechanischen Eigenschaften ohne Beschädigung erreicht.

(3) F: Hat der Temperaturbereich verschiedener Kunststoffmaterialien einen Einfluss auf den ABS-Spritzgussprozess?

A: Der Temperaturbereich verschiedener Kunststoffarten beeinflusst die Temperatureinstellung der Hochglanz-ABS-Gehäuseformen und die Auswahl der Maschinenparameter. Verschiedene Kunststoffarten haben spezifische Temperaturbereiche, die eingehalten werden sollten, um ein erfolgreiches ABS-Spritzgießen zu gewährleisten und die Eigenschaften des Kunststoffs zu erhalten.

(4) F: Welche Aspekte des Schmelzens von Kunststoffmaterialien sollten beim ABS-Spritzgießen beachtet werden?

A: Beim Schmelzen von ABS-Kunststoff müssen Sie auf die korrekte Einstellung der Temperatur und der Maschinenparameter der ABS-Gerätekomponentenformen achten, um das Risiko von Defekten zu verringern. Eine gezielte Kontrolle des Schmelzpunkts des Kunststoffs trägt dazu bei, seine Viskosität zu erhöhen und so eine bessere Fließfähigkeit und ein besseres Endprodukt zu erzielen.

(5)F: Welche Bedeutung haben die Eigenschaften von ABS für verschiedene Anwendungen?

A: Beispielsweise eignet sich ABS aufgrund seiner Festigkeit, Zähigkeit und Wärmeformbeständigkeit für viele Anwendungen von der Automobil- bis zur Elektronikindustrie. Darüber hinaus erleichtert der niedrige Schmelzpunkt die Verarbeitung im ABS-Spritzgussverfahren und erfüllt so die Anforderungen verschiedener Branchen.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

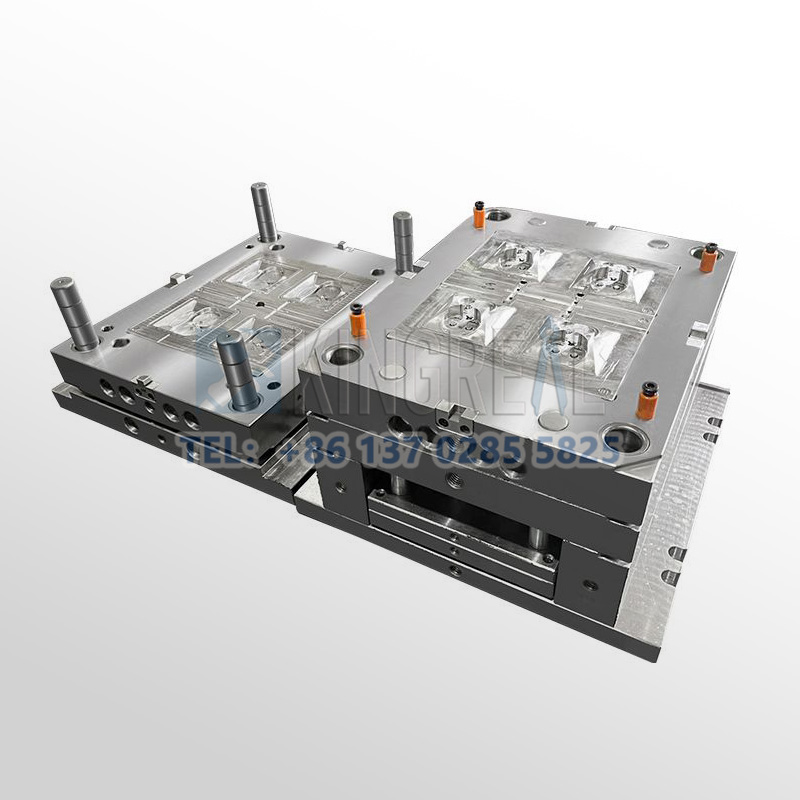

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.