Was ist eine PEEK/PEI-Spritzgussform?

——

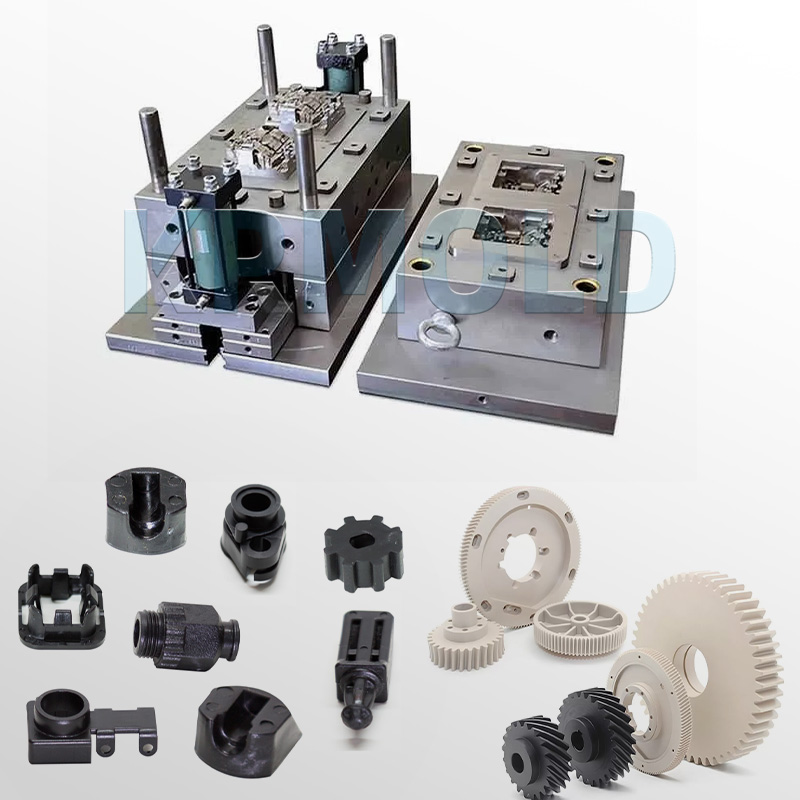

PEEK-Spritzguss ist ein komplexer Herstellungsprozess, bei dem geschmolzenes Polyetheretherketon (PEEK) in eine vorgefertigte PEEK-Hochtemperaturform gespritzt wird. Dieses vielseitige thermoplastische Polymer verfügt über hervorragende Eigenschaften wie hohe Temperaturbeständigkeit, chemische Inertheit, mechanische Festigkeit und elektrische Isolierung. Daher ist PEEK das Material der Wahl für Anwendungen, die Spitzenleistung unter härtesten Bedingungen erfordern. Darüber hinaus erfüllt es die FDA-Anforderungen für Lebensmittelkontakt und ist für medizinische Anwendungen sterilisierbar.

PEI-Spritzguss wird zur Herstellung von Kunststoffteilen verwendet, die hohen Temperaturen und rauen Umgebungen standhalten. Polyetherimid (PEI) ist ein leistungsstarker technischer Thermoplast mit hervorragender Durchschlagsfestigkeit für zuverlässige elektrische Isolierung. PEI-Präzisionskomponentenformen werden hauptsächlich für spezielle, anspruchsvolle Anwendungen eingesetzt. KRMOLD bietet Ihnen PEEK/PEI-Spritzgussformen, die Ihren Anforderungen entsprechen. Sie können entsprechend den Eigenschaften des zu fertigenden Produkts und Ihrer tatsächlichen Produktionssituation wählen.

PEI vs. PEEK

—

| Eigentum | WIE | SPÄHEN |

| Hitzebeständigkeit | Bis zu 200℃ | Bis zu 250℃ |

| Kosteneffizienz | Mäßig | Hoch |

| Chemische Beständigkeit | Stark | Exzellent |

"PEEK bietet eine höhere chemische Beständigkeit und thermische Leistung, während PEI ein Gleichgewicht zwischen Kosten und High-End-Leistung schafft und es somit für die meisten Anwendungen zur idealen Wahl macht."

Vorteile der PEEK/PEI-Spritzgussform

——

Vorteile von PEI-Präzisionskomponentenformen

1

Kriechfestigkeit

PEI weist bei höheren Temperaturen eine gute Kriechfestigkeit (ein Maß für die Verformung unter statischer Belastung) auf. Neben der hervorragenden Dimensionsstabilität weist PEI einen gleichmäßigen Wärmeausdehnungskoeffizienten auf, was zu besser vorhersehbaren Dimensionsänderungen bei Erwärmung führt.

2

Sterilisierbar

Aufgrund seiner hohen Temperaturbeständigkeit kann spritzgegossenes PEI im Dampfautoklav sterilisiert werden. Darüber hinaus ist PEI resistent gegen Gammastrahlung, die auch zur Sterilisation von medizinischen Geräten und chirurgischen Instrumenten eingesetzt wird.

3

Umweltbeständigkeit

PEI weist eine gute UV-Beständigkeit auf, kann aber durch die Zugabe von UV-Stabilisatoren noch verbessert werden. PEI ist beständig gegen Sonnenlicht, Hitze und Wasser und eignet sich daher ideal für Außenanwendungen wie gebäudemontierte Stromzähler.

4

Durchschlagsfestigkeit

PEI hat die höchste Durchschlagsfestigkeit aller Kunststoffe und eignet sich daher hervorragend als Isolator für Anwendungen wie elektrische Gehäuse und Kondensatoren. Per Definition ist die Durchschlagsfestigkeit die maximale Spannung, die erforderlich ist, um einen dielektrischen Durchschlag eines Materials zu erzeugen. Sobald dieser Durchschlag erreicht ist, wird das Material leitfähig, anstatt zu isolieren.

Vorteile von PEEK-Hochtemperaturformen

1

Hervorragende mechanische Eigenschaften

Durch PEEK-Spritzguss entstehen Komponenten mit hervorragender mechanischer Festigkeit, wodurch das Material hohen Belastungen und Drücken standhält, ohne dass die Leistung beeinträchtigt wird.

Seine hohe Zug- und Druckfestigkeit macht es zu einer ausgezeichneten Wahl für Anwendungen, die zuverlässige und langlebige Teile unter extremen Betriebsbedingungen erfordern. Die Fähigkeit von Aerospace Specialty Plastic Molds, die strukturelle Integrität unter Druck aufrechtzuerhalten, gewährleistet eine lang anhaltende, zuverlässige Leistung.

2

Hohe Temperaturbeständigkeit

Das herausragende Merkmal medizinischer Implantatformen ist ihre hervorragende Beständigkeit gegenüber hohen Temperaturen. Im Gegensatz zu vielen anderen Kunststoffen können medizinische Implantatformen extremen Temperaturen standhalten, ohne ihre physikalischen Eigenschaften zu verlieren. Diese Eigenschaft macht sie zu einem bevorzugten Material für die Luft- und Raumfahrt-, Automobil- sowie Öl- und Gasindustrie, wo Komponenten im Betrieb häufig hohen Temperaturen ausgesetzt sind.

Die Hitzebeständigkeit von PEEK-Hochtemperaturformen ermöglicht die Aufrechterhaltung der mechanischen Integrität und Dimensionsstabilität auch unter schwierigen thermischen Bedingungen.

3

Chemische Inertheit

Einer der wichtigsten Vorteile von PEEK-Hochtemperaturformen ist ihre hohe Beständigkeit gegenüber einer Vielzahl von Chemikalien, Säuren und Lösungsmitteln. Diese Eigenschaft macht PEEK zu einer wertvollen Wahl für kritische Anwendungen in der chemischen und pharmazeutischen Industrie, die häufig korrosiven Substanzen ausgesetzt sind.

Die Widerstandsfähigkeit medizinischer Implantatformen gegenüber chemischer Korrosion gewährleistet die Langlebigkeit und Zuverlässigkeit der Teile in korrosiven chemischen Umgebungen, in denen herkömmliche Materialien versagen können.

4

Leichtgewichtige Alternative

Trotz ihrer starken mechanischen Eigenschaften sind Spezialkunststoffformen für die Luft- und Raumfahrt im Vergleich zu herkömmlichen Metallteilen überraschend leicht. Diese Eigenschaft verschafft ihnen einen Wettbewerbsvorteil, insbesondere in Branchen, die Gewicht reduzieren wollen, um Effizienz und Kraftstoffverbrauch zu verbessern. PEEK-Spritzgussteile tragen zur Gewichtsreduzierung in der Luft- und Raumfahrt, der Automobilindustrie und anderen Anwendungen bei und sind daher eine wertvolle Wahl für modernes Design und Engineering.

Schlüsselelemente für eine erfolgreiche PEEK/PEI-Spritzgussform

——

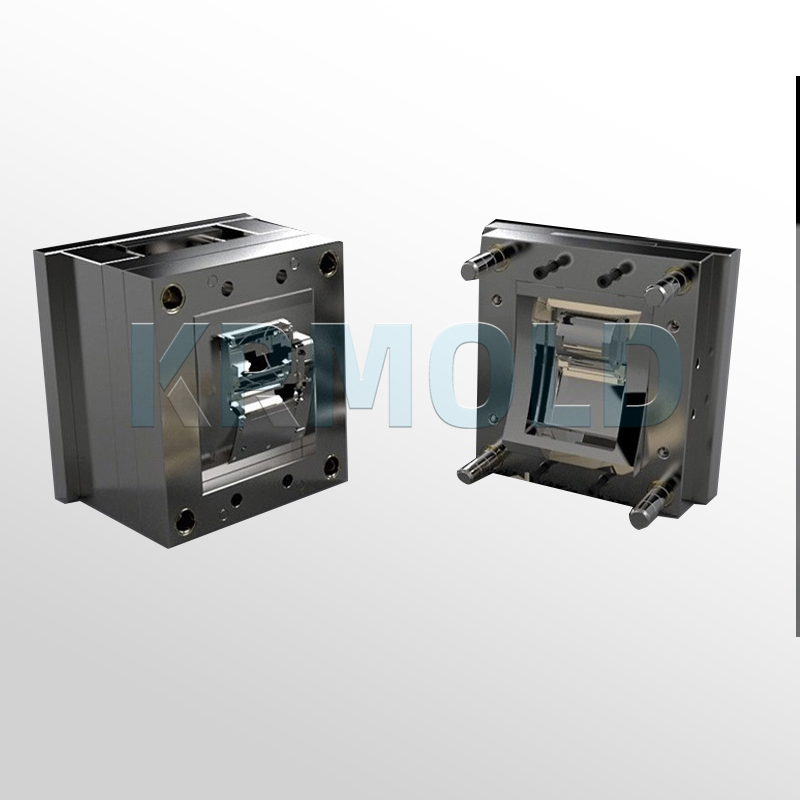

PEEK-Spritzguss:

①Materialauswahl: Wählen Sie die geeignete PEEK-Materialqualität basierend auf den spezifischen Anwendungsanforderungen aus und berücksichtigen Sie dabei Faktoren wie mechanische Eigenschaften, Hochtemperaturbeständigkeit, chemische Beständigkeit, Verschleißfestigkeit und Einhaltung gesetzlicher Vorschriften.

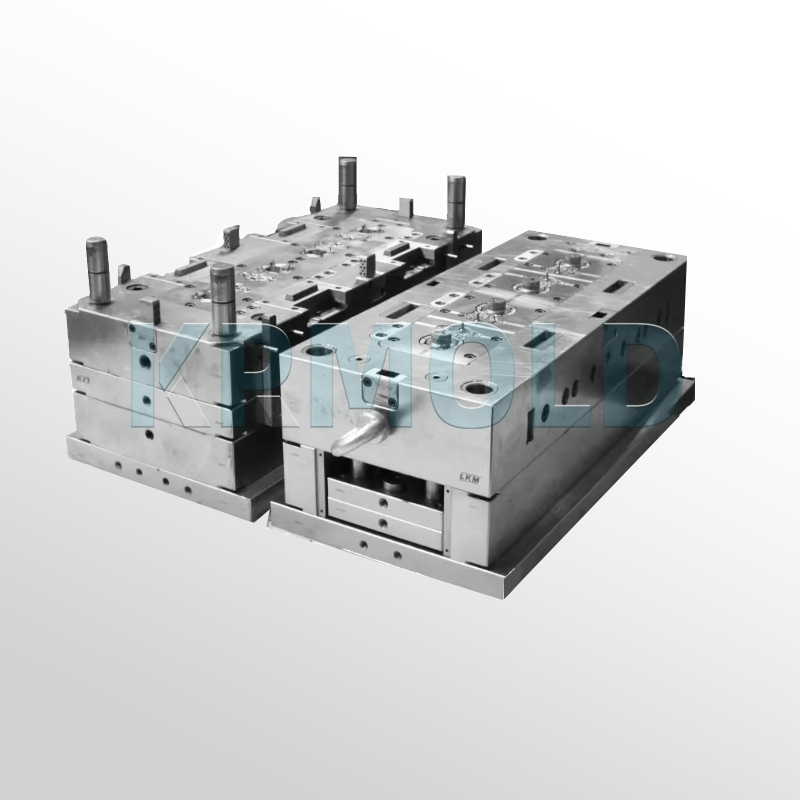

②Formendesign: Konstruieren Sie die Formen für medizinische Implantate präzise, um die für den PEEK-Spritzguss erforderlichen Teilegeometrie-, Anguss-, Entlüftungs- und Kühlanforderungen zu erfüllen. Berücksichtigen Sie Merkmale wie Entformungsschrägen, Trennlinien und Entlüftungskanäle, um das Entformen zu erleichtern und Defekte zu minimieren.

③Werkzeuge: Wir fertigen Werkzeuge für medizinische Implantatformen aus hochwertigen Materialien und mit Präzisionsbearbeitungstechniken, um enge Toleranzen, glatte Oberflächen und Langlebigkeit zu erreichen. Die Genauigkeit der Formkomponenten wird durch gründliche Inspektion und Überprüfung sichergestellt.

④Optimierung des Spritzvorgangs: Optimieren Sie Prozessparameter wie Zylindertemperatur, Spritzdruck, Spritzgeschwindigkeit, Abkühlzeit und Nachdruck, um eine gleichbleibende Teilequalität zu erreichen, die Zykluszeit zu minimieren und Defekte wie Verzug, Einfallstellen oder Oberflächenfehler zu vermeiden.

⑤Spritzeinheit: Stellen Sie sicher, dass die Spritzeinheit korrekt kalibriert und mit einem präzisen Dosier- und Mischsystem ausgestattet ist, um PEEK-Material präzise in die Kavität der Spezialkunststoffformen für die Luft- und Raumfahrt zu dosieren. Achten Sie auf Schneckendesign, Gegendruckkontrolle und Schnecken-/Zylinderausrichtung, um Materialverschlechterung zu vermeiden und eine gleichmäßige Schmelzqualität zu gewährleisten.

PEI-Spritzguss:

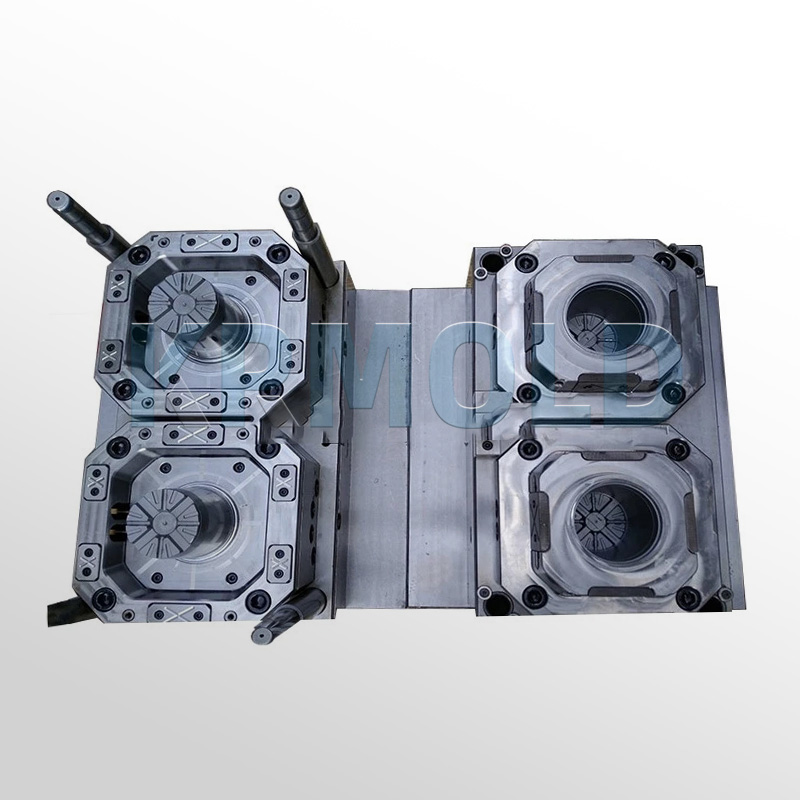

① Formtemperatur: 150–200 °C (302–392 °F). Halten Sie die Formtemperatur in diesem Bereich, um eine einwandfreie Füllung und Entformung der Teile zu gewährleisten.

② Formmaterial: Stahl oder Aluminium. Wählen Sie das Material für die PEI-Präzisionskomponentenformen basierend auf den spezifischen Anforderungen des Teils und des PEI-Materials.

3. Formendesign: Durch PEI-Spritzguss können komplexe Formen und Designs erzeugt werden, das Design der PEI-Präzisionskomponentenformen sollte jedoch für das jeweilige Teil und Material erfolgen.

④ Belüftung: Eine gute Belüftung ist wichtig, um ein ordnungsgemäßes Befüllen und Entleeren zu gewährleisten. Es müssen Entlüftungsöffnungen vorhanden sein, damit Luft und Gas während der Injektion abgeführt werden können.

⑤ Kühlsystem: Stellen Sie sicher, dass das Kühlsystem für die ordnungsgemäße Kühlung und Verfestigung des Teils ausgelegt ist.

⑥ Materialauswahl: Wählen Sie das PEI-Material entsprechend den Anforderungen des Teils aus. Berücksichtigen Sie dabei die Temperatur, die Chemikalien, denen es ausgesetzt ist, und die erforderliche Festigkeit.

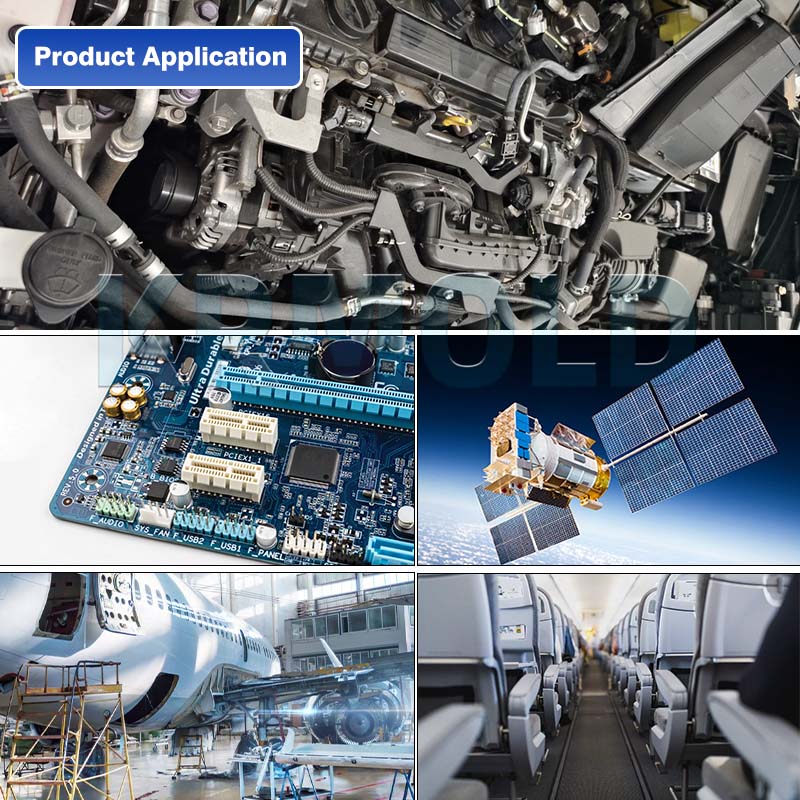

Anwendungen von PEEK/PEI-Spritzgussformen

——

PEEK-Hochtemperaturformen

Medizinprodukte: chirurgische Instrumente, Implantate und Komponenten für Diagnosegeräte.

Luft- und Raumfahrt: Komponenten, die ein hohes Festigkeits-Gewichts-Verhältnis und eine hohe Temperaturbeständigkeit erfordern.

Automobil: Motorkomponenten, Getriebekomponenten und andere Anwendungen unter der Motorhaube.

Elektronische Produkte: Steckverbinder, Isolatoren und leistungsstarke elektrische Komponenten.

Unter ihnen können Motorkomponenten, Getriebekomponenten und andere Anwendungen unter der Motorhaube von Automobilen verwendet werdenUmspritzen.

Es weist die folgenden Eigenschaften auf:

Verbesserte Leistung: Durch Umspritzen können die Festigkeit und Steifigkeit von Komponenten verbessert werden und es eignet sich für Anwendungen, die hohen Temperaturen und hohen Belastungen standhalten.

Komplexe Formen: Es ist möglich, Komponenten mit komplexen Formen herzustellen, die für anspruchsvolle Anwendungen wie Automotoren und Getriebekomponenten geeignet sind.

Materialeinsparung: Durch die Optimierung der Materialverteilung wird der Abfall reduziert und die Materialausnutzung verbessert.

Gute Oberflächenqualität: Durch Umspritzen kann eine bessere Oberflächenqualität erzielt und der Bedarf an Nachbearbeitung reduziert werden.

PEI-Präzisionskomponentenformen

Elektronik: Aufgrund der hervorragenden elektrischen Isoliereigenschaften und der chemischen Beständigkeit von PEI eignet es sich für elektronische Anwendungen, die eine hohe elektrische Leistung und Stabilität erfordern, wie etwa elektrische Isolierkomponenten, Steckverbinder, Schalter und Leiterplatten.

Konsumgüter: PEI-Spritzguss wird für Konsumgüter wie Haushaltsgeräte, Spielzeug und Sportgeräte verwendet.

Optische Geräte: Aufgrund der Temperaturstabilität und mechanischen Festigkeit von PEI-Hochtemperaturformen eignen sie sich für optische Instrumente und militärische Anwendungen, einschließlich Strukturkomponenten, Schutzabdeckungen und optischer Instrumente.

Energie: PEI-Spritzguss wird für Komponenten der Energiebranche verwendet, darunter Komponenten für Windturbinen, Solarmodule und Kernreaktoren.

Unter ihnen können Haushaltsgeräte verwendenMikroformungEs weist die folgenden Eigenschaften auf:

Hohe Präzision und Miniaturisierung: Mit der Mikrospritzgusstechnologie können extrem kleine Teile hergestellt werden, üblicherweise im Bereich einiger Millimeter bis einiger Zentimeter, was sich für kleine Komponenten in Haushaltsgeräten eignet.

Komplexe Geometrie: Mit dieser Technologie können komplexe Designs und subtile Details erzielt werden, um die hohen Anforderungen an Funktionalität und Ästhetik von Haushaltsgeräten zu erfüllen.

Hohe Materialausnutzung: Mikrospritzguss kann Materialabfall effektiv reduzieren, die Verwendung von PEI-Harz maximieren und Kosten senken.

Hervorragende mechanische Eigenschaften: Das PEI-Material selbst verfügt über hervorragende mechanische Eigenschaften, hohe Temperaturbeständigkeit und chemische Beständigkeit und eignet sich für Hochleistungskomponenten von Haushaltsgeräten.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.