Polycarbonat-Spritzguss wird aufgrund seiner Robustheit, UV-Beständigkeit, hohen und niedrigen Temperaturbeständigkeit sowie hohen Transparenz häufig für Autoscheinwerfer verwendet. Dank seiner Schlagfestigkeit widersteht Polycarbonat-Spritzguss Straßenschmutz und äußeren Einflüssen effektiv und sorgt so für mehr Sicherheit im Fahrzeug.

Weitere Informationen zum Spritzgießen von Polycarbonat-Kunststoff

—— |  |

1.Was ist PC-Spritzguss?

2.Wie läuft das PC-Spritzgussverfahren ab?

| 3.Welche Auswirkungen haben die PC-Spritzgussbedingungen auf Produkte? | 4. Erfahren Sie mehr über PC-Spritzguss | 5.PC-Spritzguss-Verarbeitungshandbuch |

Mechanical | Tensile Strength | 9,500 |

| Tensile Modulus of Elasticity | 345,000 | |

| Tensile Elongation | 135 | |

| Flexural Strength | 13,500 | |

| Flexural Modulus of Elasticity | 345,000 | |

| Compress Strength | 12,500 | |

| Hardness | M70, R118, Shore D 80 | |

| Izod Impact | 12.0 – 16.0 | |

Thermal | Coefficient of Linear Thermal Expansion | 3.8 |

| Heat Deflection Temperature | 280-270 | |

| Max. Continuous Service Temperature | 240 | |

| Electrical | Short-Term Dielectric Strength | 380 |

Optical | Light Transmittance | 86 |

| Haze | <1 |

Technical Parameters of Polycarbonate injection molding

——

| Drying temperature (℃) | 90~110 | Drying Time (approximately) | 2 hours or more |

| Mold Temperature (℃) | 80~110 | Residue Volume (mm) | 2~8 |

| Melt Temperature (°C) | 280~320 | Back Pressure(MPa) | 6~15 |

| Injection Pressure(MPa) | 130~180 | Clamping Force (approximately)(ton/in²) | 4~6 |

| Injection Speed | Medium or High | Return Speed (rpm) | 60~80 |

| Screw Type | Standard, Slim (Avoid using dehumidified screws and slingshot nozzles) | ||

| Stopover | Clean with HDPE | Scrap Reuse (%) | 10~25 |

Key Design Considerations for Polycarbonate Injection Molding

——

Wall Thickness: Polycarbonate plastic injection molding can support thin walls and complex geometries. The recommended minimum wall thickness is typically 0.040 inches (1 mm), and the maximum is 0.150 inches (3.8 mm).

Rib Thickness: Ribs can be used to provide additional strength or support to polycarbonate parts. For optimal results, the rib thickness should be 0.5 to 0.6 times the thickness of the adjacent wall. It is recommended that the rib height not exceed three times the wall thickness.

Corner Radius: Avoid sharp corners that can cause stress concentrations. For polycarbonate injection molded into PC, the corner radius should be at least 0.125 inches (3 mm).

Draft Angle: Polycarbonate parts require a taper, or draft angle, to aid in part release from the mold. For many PC parts, a draft angle of 0.5° to 1° per side is sufficient. However, depending on the angles and shape of the part, a draft angle of 1° to 3° per side may be required.

Gate Location: Position the gate (the opening in the mold through which the molten polycarbonate is injected) where the plastic flow creates the least stress. Mold flow analysis can determine the optimal gate location.

Surface Finish: Polycarbonate supports glossy and high-gloss finishes, but matte finishes can be used to soften images and reduce glare in applications such as control panel covers. Non-gloss finishes are also acceptable for screw caps.

Advantages of Polycarbonate Injection Molding

——

1. Fast cycle time for polycarbonate plastic injection molding Usually taking just seconds to minutes, polycarbonate plastic injection molding finishes a plastic item. This lets consumers quickly create large amounts of their preferred goods. KRMOLD may shorten production cycles and so lower delivery times for customers by improving mold design and manufacturing techniques.

2. Manufacture parts with tight tolerances for polycarbonate injection molding Polycarbonate plastic injection molding can satisfy customers' demanding tolerance specifications. With exact mold design and top-notch equipment for processing, KRMOLD guarantees that every injection-molded component is made inside of really close tolerances. This makes polycarbonate injection molding particularly well suited for demanding industrial uses. Customers just give KRMOLD their particular design criteria and specifications, and KRMOLD engineers will modify the design to fit these. Polycarbonate plastic injection molding effortlessly produces the necessary accuracy whether tiny or big, so guaranteeing every component fits flawlessly.

3. Wide range of part sizes for polycarbonate injection molding Polycarbonate plastic injection molding's adaptability lets it handle pieces of different sizes. Polycarbonate injection molding is the perfect answer for consumers from little electronic components to huge car components. This adaptability encompasses intricate forms and patterns beyond just size. KRMOLD engineers to the varied product design needs of customers and effortlessly fulfills the production demands of several sectors by means of cutting-edge gear and technology. Polycarbonate plastic injection molding provides effective solutions whether in mass manufacturing or in personalized small-batch production. |  |

4. High-volume part production for polycarbonate injection molding Along with quick production cycles, polycarbonate plastic injection molding guarantees effective capacity. Compared to conventional manufacturing methods, polycarbonate injection molding may turn out parts in great numbers more rapidly, therefore greatly boosting production efficiency. This benefit helps many sectors—especially in the automotive, consumer products, and electronics industries—prefer polycarbonate plastic injection molding. KRMOLD enables the delivery of the necessary quantity in the shortest possible time by means of flexible modification of production plans and strategies according to consumer needs.

5. Eliminate surface defects for polycarbonate injection molding Parts made by polycarbonate plastic injection molding have smoother surfaces and less flaws than those made by other plastic injection molding methods. This raises visual and tactile expectations for the finished item, hence improving general product quality. High-precision injection molds and tight production checks guarantee a flawless surface finish on every component throughout the polycarbonate injection molding.During the polycarbonate injection molding, high-precision injection molds and strict production controls ensure a flawless surface finish on every part. This characteristic applies not only to transparent polycarbonate products, but also to products requiring a matte finish or specialized surface treatments. Whether it's consumer electronics or high-end medical devices, polycarbonate plastic injection molding can meet the high standards of appearance and quality demanded by diverse customers. |  |

Applications of Polycarbonate Plastic Injection Molding

——

Polycarbonate injection molding is widely used in various industries, including automotive, electronics, medical, consumer goods, and construction. In these industries, KRMOLD uses polycarbonate plastic injection molding to produce high-precision products for its customers, such as automotive dashboards, surgical instruments, water bottles, food containers, eyeglass lenses, switch covers and housings, and sports equipment.

Polycarbonate injection molding in eyewear and lenses: Polycarbonate plastic injection molding is often used in the manufacture of eyewear lenses due to its high transparency and, thanks to the addition of UV stabilizers to the base material, its UV resistance. Polycarbonate lenses are lightweight and impact-resistant, making them an ideal choice for modern eyewear.

Polycarbonate injection molding in medical devices: Good heat and corrosion resistance as well as sterilization by steam autoclaving, irradiation, or ethylene oxide are provided by polycarbonate plastic injection molding. With its great visual clarity, this polycarbonate injection molding is perfect for medical equipment needing sterilizing, including incubators, catheters, and syringes.

Polycarbonate injection molding in consumer products: Ideal material for producing kitchen equipment is polycarbonate plastic injection molding's great resilience and optical clarity as well as its compliance with food safety regulations. food processor mixing dishes, and more. Polycarbonate injection molding meets different market demands and may be made in opaque versions to guarantee food-contact equipment cleanliness and sanitation as well as withstand the required temperatures.

Polycarbonate injection molding in automotive products: Polycarbonate plastic injection molding is widely used in automotive headlights due to its toughness, UV resistance, high and low temperature resistance, and high transparency. Its impact resistance enables polycarbonate injection molding to effectively resist road debris and external impacts, providing better safety for vehicles.

More Information About Polycarbonate Plastic Injection Molding

——

1.What is PC injection molding?

2.What is the process of pc injection molding?

3.What are the effects of pc injection molding conditions on products?

Polycarbonat-Spritzguss in Automobilprodukten:Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

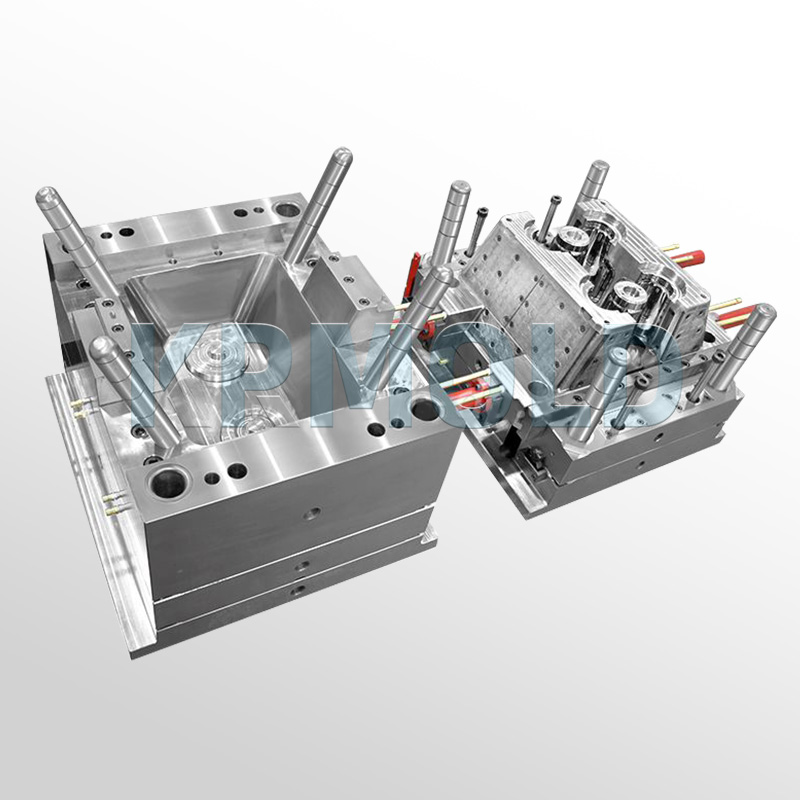

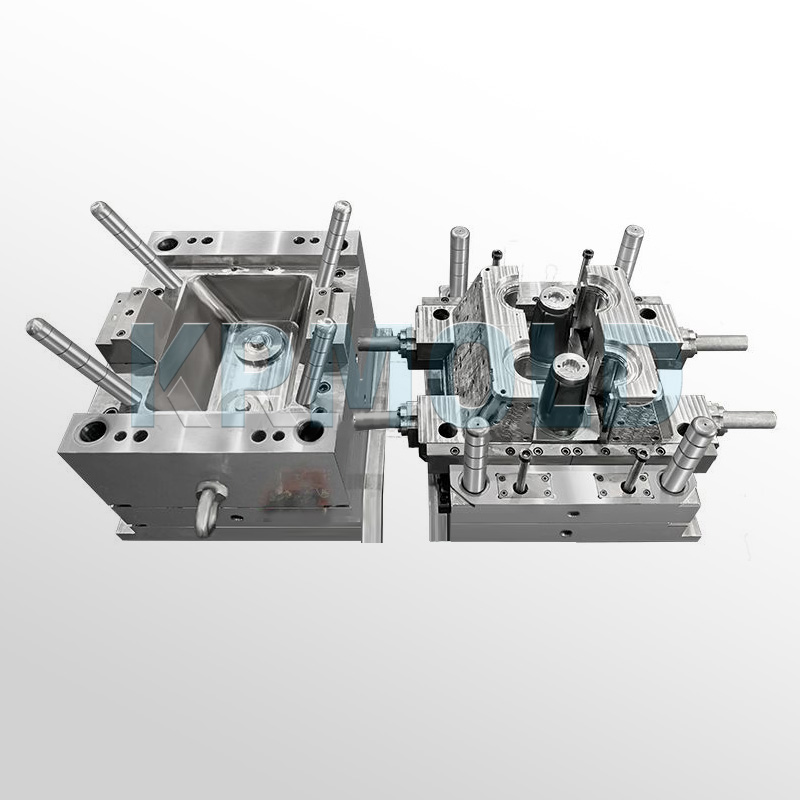

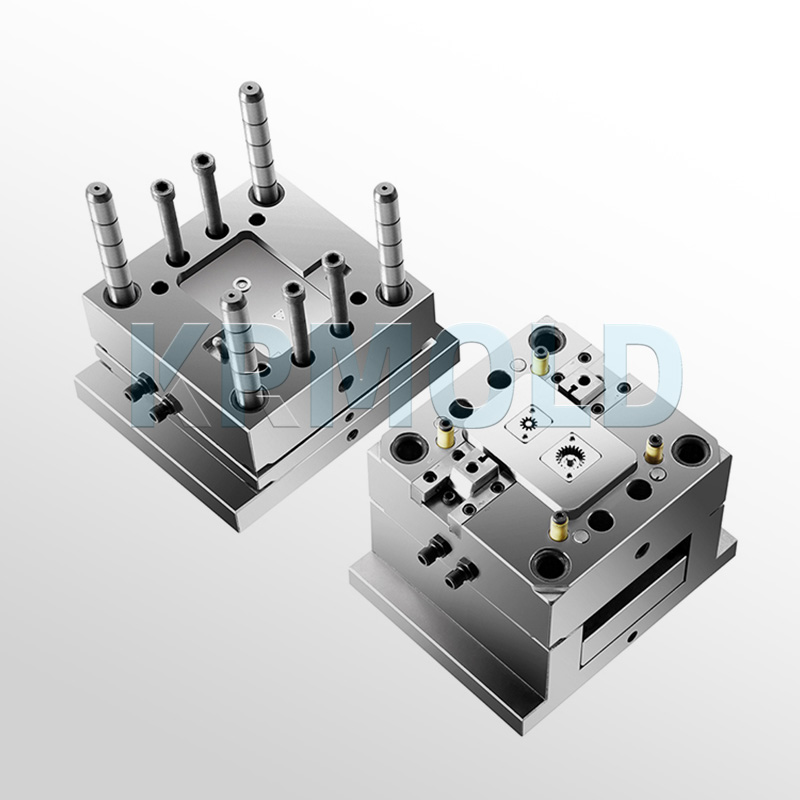

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.