Was ist Mehrkavitäten-Spritzgießen?

——

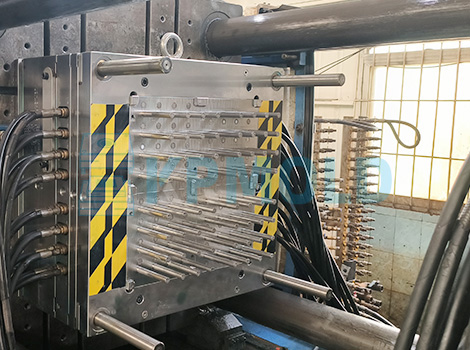

Beim Mehrkavitäten-Spritzgießen wird eine Mehrkavitäten-Spritzgussform verwendet. Durch die Integration mehrerer identischer Kavitäten in derselben Form bildet jede Kavität die Geometrie und Struktur des Produkts ab. Der Spritzgussprozess besteht üblicherweise aus einer Hochdruck-Injektion von geschmolzenem Kunststoff in den Hauptverteiler, um alle Kavitäten gleichmäßig zu füllen und die gleichzeitige Herstellung mehrerer gleicher Teile in einem einzigen Spritzgusszyklus zu ermöglichen. Maßgeschneiderte Mehrkavitäten-Spritzgussformen werden eingesetzt, um die Anforderungen der Großserienproduktion verschiedener Kunststoffteile und -komponenten zu erfüllen und so die Produktionseffizienz und den Durchsatz zu steigern.

Als professioneller Hersteller von Spritzgussformen bietet KRMOLD seinen Kunden Komplettlösungen für die Konstruktion und Produktion von Spritzgussformen und entwickelt diese basierend auf den tatsächlichen Produktionsanforderungen der Kunden. In der Automobil-, Medizin-, Unterhaltungselektronik- und Haushaltsgeräteindustrie, wo die Nachfrage nach Kleinteilen steigt, entwickelt KRMOLD Mehrkavitäten-Spritzgussformen, um die Nachfrage nach großformatigen Spritzgussteilen zu decken und eine Massenproduktion von Teilen zu ermöglichen.

Was ist ein Mehrkavitäten-Spritzgussverfahren?

——

1.Materialvorbereitung

Entsprechend den Rohstoffen der zu spritzenden Teile werden geeignete Kunststoffrohstoffe (wie PP, ABS, PC, PA usw.) ausgewählt und getrocknet, um Feuchtigkeit zu entfernen und Formfehler zu vermeiden.

2. Kunststoffschmelzen

Die Schnecke der Spritzgussmaschine erhitzt den Kunststoff, um ihn auf die eingestellte Temperatur zu schmelzen. Der geschmolzene Kunststoff wird in der Schnecke gleichmäßig gemischt und die richtige Viskosität wird aufrechterhalten, um die Fließfähigkeit sicherzustellen.

3.Injektion und Füllung

Einspritzen von geschmolzenem Kunststoff in die Angusskanäle und Hohlräume einer Mehrkavitäten-Spritzgussform. Achten Sie auf eine gleichmäßige Verteilung der Angusskanäle, damit der Kunststoff alle Hohlräume gleichzeitig füllt und so ungleichmäßiges Gewicht oder Produktfehler vermieden werden.

4.Verpackung & Kühlung

Nach dem Spritzgießen wird nach dem Füllen Druck ausgeübt, um ein Schrumpfen des Kunststoffs zu verhindern und die Produktdichte zu erhöhen. Der Kunststoff wird in der Mehrkavitäten-Spritzgussform ausgehärtet. Kühlwasserkanäle sorgen für gleichmäßige Formtemperaturen und reduzieren Verzug und Verformung.

5.Formöffnung und -auswurf

Das Mehrkavitäten-Spritzgusswerkzeug öffnet sich und das Produkt wird aus der Kavität freigegeben. Das Produkt wird durch das Auswerfersystem aus der Form gedrückt. Mehrkavitäten-Spritzgusswerkzeuge sollten sicherstellen, dass alle Produkte gleichzeitig und reibungslos freigegeben werden, um ein Anhaften oder Verformen zu vermeiden.

Was ist der Vorteil des Mehrkavitäten-Spritzgießens?

——

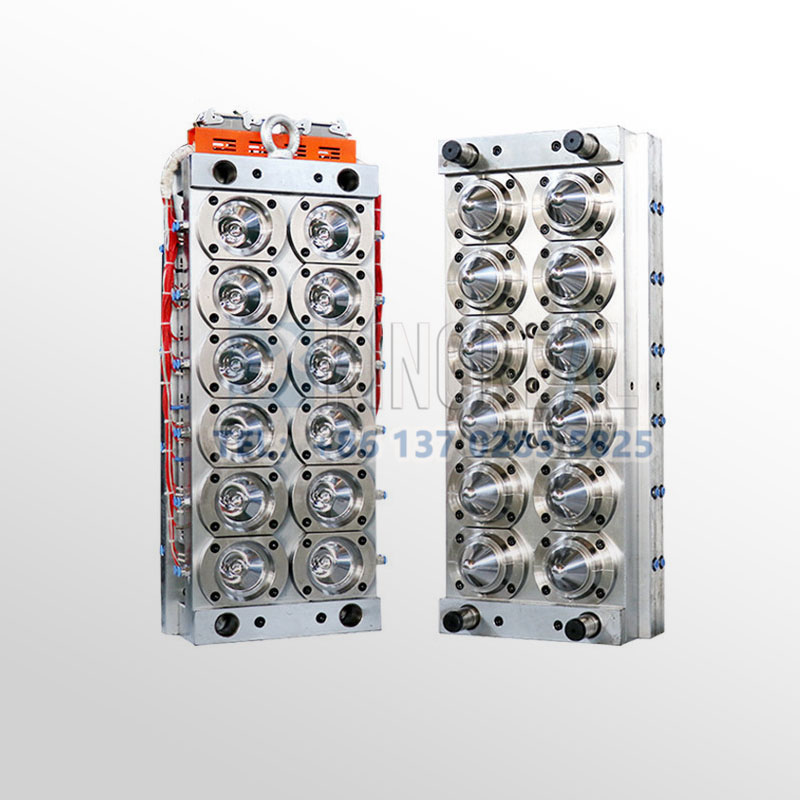

Mit Mehrkavitäten-Spritzgussformen lassen sich mit einem einzigen Spritzguss mehrere Teile herstellen, z. B. eines von 60 oder sogar eines von 128 usw., geeignet für Autoteile, Elektronikgehäuse und andere Großserien. Der Einsatz von Mehrkavitäten-Spritzgussformen kann den Energieverbrauch der Geräte und die Arbeitskosten, verteilt auf mehrere Produkte, senken, was die Wirtschaftlichkeit erheblich steigert.

Das konsistente Design der Mehrkavitäten-Spritzgussform gewährleistet Maßtoleranzen, stabile mechanische Eigenschaften und reduziert Chargenunterschiede. Verbessern Sie die Materialausnutzungsrate und reduzieren Sie Abfall.

Durch Austausch der Spritzgussform oder Anpassung der Parameter kann es an unterschiedliche Materialien und komplexe Strukturen angepasst und in Verbindung mit dem Insert-Spritzguss verwendet werden.

Anwendung für Mehrkavitäten-Spritzguss

——

| Branchen Produkt | Technische Voraussetzungen |

Spritzgussform für Stoßfänger, Instrumententafeln und Steckverbinder. Hohe Festigkeit, Temperaturbeständigkeit, Großserienproduktion | |

| Unterhaltungselektronik | Spritzgussform für Handygehäuse, Tastaturen und Ladegeräte. Hohe Oberflächengüte, Maßgenauigkeit |

| Medizinische Geräte | Spritzen-Spritzgussform, Infusionsschläuche-Spritzgussform, Spritzgussform für Gehäuse chirurgischer Instrumente. Biokompatibilität, aseptisches Formen |

| Verpackungsindustrie | Spritzgussform für Flaschenverschlüsse und Lebensmittelbehälter. Leichtbau, schnelle Prototyping-Zyklen |

ZuWie lässt sich das Ungleichgewicht des Schmelzflusses in Mehrfachformwerkzeugen beheben?

——

"Im Spritzgussprozess gibt es viele Gründe für ein Ungleichgewicht des Schmelzflusses. Besonders schwierig ist ein durch Temperaturschwankungen verursachtes Ungleichgewicht des Schmelzflusses, das die Spritzgussproduktion erheblich beeinträchtigt. Wie lässt sich das Problem am besten lösen?"

Beim Mehrkavitätenspritzen ist es sehr schwierig, einen gleichmäßigen und ausgeglichenen Schmelzefluss in jede Kavität zu erreichen. Verschiedene Faktoren, wie unterschiedliche Angussgrößen oder inkonsistente Schermuster im Angusssystem, können zu einem ungleichmäßigen Schmelzefluss führen. In Heißkanalsystemen sind Flussungleichgewichte, die durch Temperaturschwankungen am Heißkanal verursacht werden, besonders problematisch und schwer zu diagnostizieren. Temperaturschwankungen im Heißkanal führen nicht nur zu Unterspritzungen oder Bördelungen der Kavitäten während desselben Spritzzyklus, sondern auch zu unterschiedlichen Bedingungen in derselben Kavität während verschiedener Spritzzyklen.

Die Installation von Drucksensoren in jeder Kavität ist eine gute Lösung, die zur Verbesserung der Prozessgenauigkeit beiträgt. Durch die Analyse der ermittelten Kavitätsdruckdaten kann die Wirksamkeit der gewählten Lösung bewertet und dem Injektor Feedback vom geschlossenen Regelkreis bereitgestellt werden.

Sobald der Druck im Formhohlraum einen voreingestellten Wert erreicht, beginnt der Injektor mit der Einspritzphase. Durch den Einbau von Drucksensoren kann der Anwender die unterschiedlichen Druckspitzen zwischen den Hohlräumen deutlich erkennen und sogar beobachten, welcher Hohlraum sich zuerst füllt und bei jedem Einspritzvorgang die höchste Druckspitze erreicht.

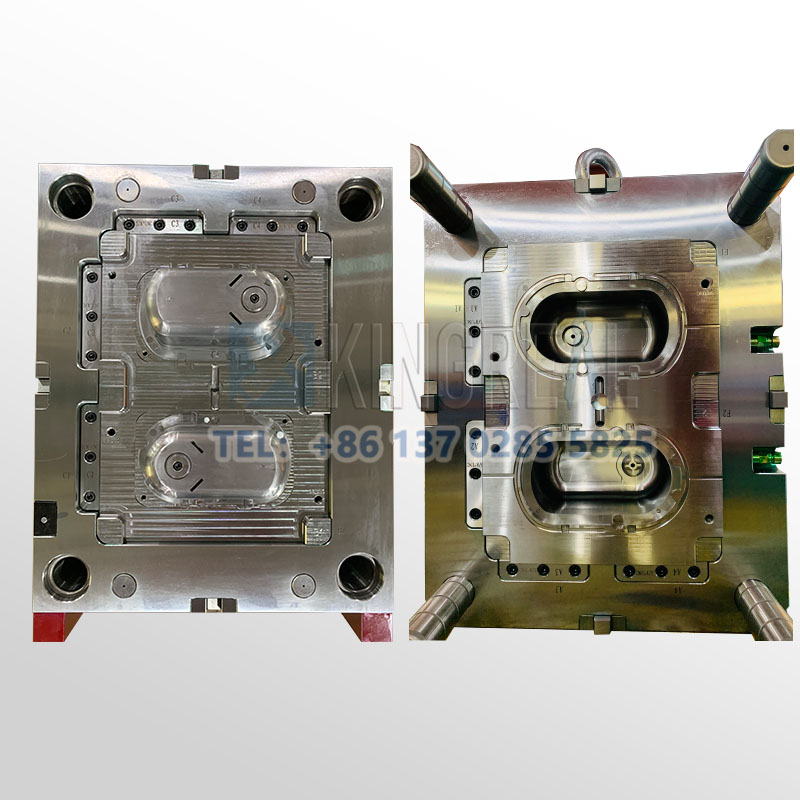

Aus Sicht der Spritzgussformkonstruktion verwendet KRMOLD CAE-Simulationstools, um die Kanalkonstruktion zu optimieren, das Fließverhalten der Schmelze vorherzusagen, die Größe der Verteiler anzupassen oder Überlaufzonen hinzuzufügen und die Scherwärmedifferenz auszugleichen, um das Fließgleichgewichtsproblem aus Sicht der Formkonstruktion zu lösen.

Über KRMOLD

——

KRMOLD konzentriert sich auf den Bereich der Konstruktion und Produktion von Präzisionsformen und verfügt über ein Produktionsteam mit über 200 professionellen Technikern, ein technisches F&E-Team mit über 30 Ingenieuren und ein Full-Cycle-Serviceteam, das die Beratung vor dem Verkauf bis hin zur Wartung nach dem Verkauf abdeckt und umfassende Prozessdienstleistungen vom Formendesign über die Präzisionsverarbeitung bis zum Spritzguss bietet.

KRMOLD Mold ist mit internationaler Spitzenausrüstung wie CNC-Bearbeitungszentren, Präzisionsfunkenmaschinen von Japan Makino, Drahtschneidemaschinen von Japan Shadick, Spritzgussmaschinen von Japan Toshiba und Produktionsausrüstungen anderer nationaler und internationaler Marken ausgestattet, um eine Verarbeitungsgenauigkeit von ± 0,002 mm zu erreichen und den Anforderungen einer Vielzahl von hochpräzisen Kunststoff-Spritzgussformen gerecht zu werden.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.