Was ist Double-Shot-Molding?

——

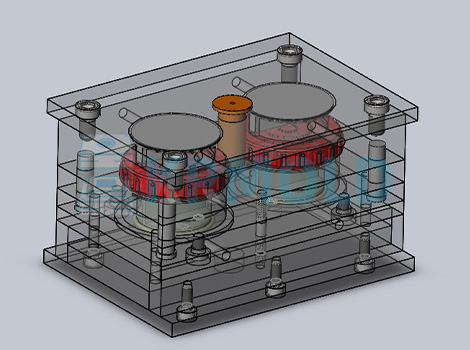

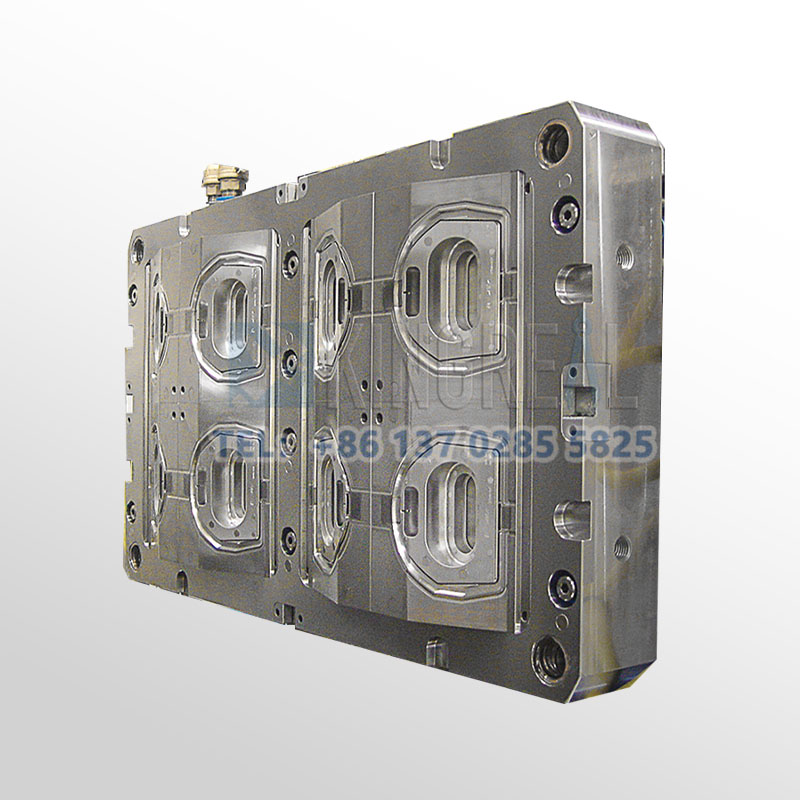

Die Doppelspritzgusstechnologie, auch bekannt als 2K-Spritzguss, ist ein Verfahren zur Herstellung von Kunststoffprodukten durch Mischen und Spritzen zweier Kunststoffmaterialien. Kernstück ist die Verwendung eines Formteils zur Formgebung und das Verschweißen des Formteils innerhalb der Form. Das Spritzgussprinzip besteht darin, zwei verschiedene Kunststoffmaterialien plastifizieren und formen zu lassen, anschließend präzise zu verschweißen und in die Form einzubringen, um den Effekt des Doppelspritzgusses zu erzielen.

Zweikomponenten-Spritzgussprodukte erfüllen die unterschiedlichen Anforderungen an Produktstruktur und -optik. Zu den Formverfahren gehören Zweikomponenten-Spritzguss, Mischfarben-Spritzguss, Zweikomponenten-Sandwich, Liner-Trimm-Spritzguss und Kernzieh-Zweikomponenten-Spritzguss. KRMOLD, ein professioneller Hersteller von Spritzgussprodukten in China, ist bestrebt, die unterschiedlichen Produktionsanforderungen seiner Kunden bei der Entwicklung und Herstellung von Spritzgussformen zu erfüllen und verschiedene Spritzgussverfahren durch die Entwicklung von Formen zu realisieren.

Doppelspritzguss-Designmerkmal

——

Der strukturelle Aufbau von Zweikomponenten-Spritzgussprodukten ist im Vergleich zu herkömmlichen Kunststoffprodukten komplexer. Da das Produkt aus zwei verschiedenen Materialien spritzgegossen wird, weist es einzigartige Eigenschaften auf, die sich grundlegend von Einkomponenten-Spritzgussprodukten unterscheiden. Bei der strukturellen Auslegung sollte die Kompatibilität der beiden Materialien berücksichtigt und das Materialmischungsverhältnis sowie die Verbindungsmethode auf die Funktion des Produkts und die Einsatzumgebung abgestimmt werden.

Beim Zweikomponenten-Spritzguss ist die Auswahl der richtigen Materialien entscheidend. Üblicherweise handelt es sich dabei um Kunststoffe unterschiedlicher Farbe, die nicht nur die Festigkeit und Haltbarkeit des fertigen Spritzgussprodukts verbessern, sondern auch dessen reibungsloses Schmelzen fördern. Leistung und Qualität von Zweikomponenten-Spritzgussprodukten lassen sich durch sorgfältige Materialauswahl und eine angemessene Kontrolle der Spritzparameter weiter optimieren.

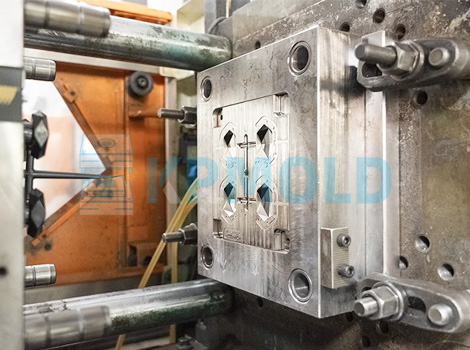

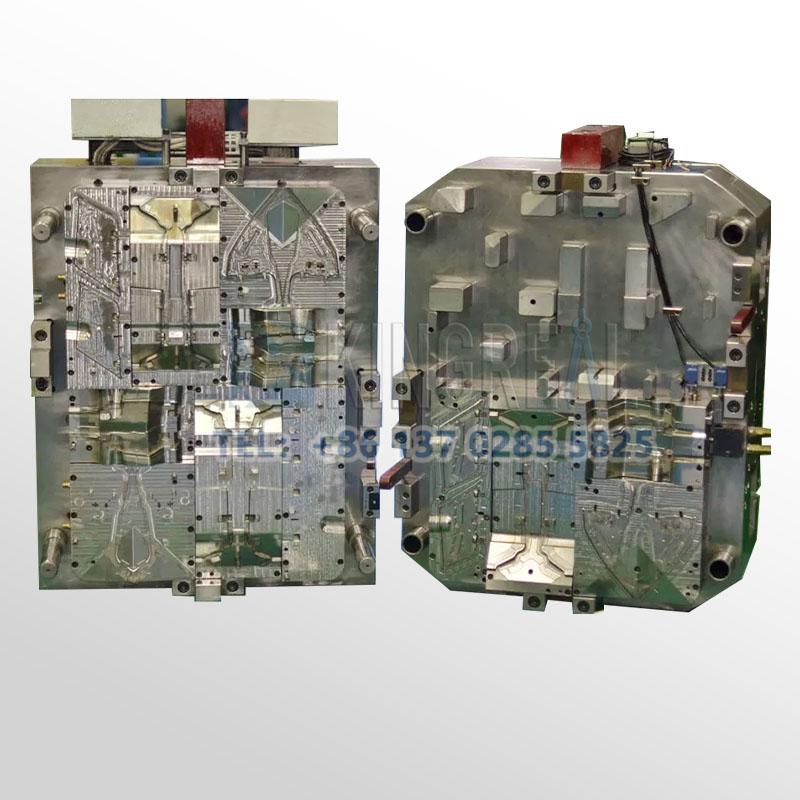

Auch die Formgestaltung beim Zweikomponenten-Farbspritzgießen weist Besonderheiten auf. Das Formteil erfordert besondere Berücksichtigung der Gestaltung der konkaven und konvexen Nuten der beiden Spritzgussformen, um eine optimale Abstimmung zu gewährleisten. Auch die Gestaltung des Entformungsmechanismus ist entscheidend, da dieser oft nach dem zweiten Spritzvorgang durchgeführt werden muss. Unterschiedliche Spritzverfahren und Entformungsszenarien, wie z. B. die Entformung mit vertikalen Rotationsinjektoren und die Entformung mit Hydraulik, erfordern eine sorgfältige Differenzierung und Auslegung.

"Gleichzeitig ist es auch notwendig, eine detaillierte Analyse der Komplexität des Prozesses und des Krafteinsatzes durchzuführen, um sicherzustellen, dass die zweifarbigen Spritzgussprodukte die relevanten Materialnormen und Leistungsanforderungen erfüllen können."

Vorteile des Doppelspritzgusses

——

1.Verbessern Sie die mechanischen Eigenschaften von Spritzgussprodukten

Produkte, die im Zweikomponenten-Spritzgussverfahren hergestellt werden, weisen hervorragende mechanische Eigenschaften auf. Während des Spritzgussprozesses bilden verschiedene Schichten des Produkts eine molekulare Verbindung, was eine gute Materialauswahl ermöglicht. Diese Verbindung ist in der Regel stärker als bei konventionellem Spritzguss und Montage und sogar stärker als beim Umspritzen und Einlegeformen.

2. Verbessern Sie die Ästhetik von Spritzgussprodukten

Produkte, die im Doppelspritzgussverfahren hergestellt werden, können optisch ansprechend sein und gleichzeitig die gewünschten strukturellen Eigenschaften beibehalten. Bei diesem Verfahren können im ersten Schritt tragende Strukturkomponenten geformt werden, während im zweiten Schritt mit attraktiveren Materialien der letzte Schliff verliehen wird.

3. Verbesserte Produktergonomie

Das Doppelspritzgussverfahren ermöglicht die perfekte Herstellung ergonomisch gestalteter Produkte. Strukturkunststoffe lassen sich problemlos mit Materialien beschichten oder ergänzen, die sich besser für die Mensch-Maschine-Schnittstelle eignen. Weichgummi ist für die menschliche Hand besser geeignet, da es besseren Halt und eine weichere Haptik bietet.

4. Reduzierte Produktionszeit

Der entscheidende Vorteil des Zweifarben-Spritzgießens liegt in der Zeitersparnis in der Produktion. Da mehrere Qualitäten im Prozess verarbeitet werden können, entfällt in der Regel die Nachmontage des Bauteils. Was beim konventionellen Spritzgießen einen zweiten Fertigungsschritt erfordert hätte, kann nun in einem einzigen kombinierten Spritzgussprozess erledigt werden.

5. Verbesserte Produktionseffizienz

Hier macht das Zweifarben-Spritzgießen den entscheidenden Unterschied. Zweifarben-Spritzgießen ermöglicht es Produktionslinien, komplexere Produkte in weniger Produktionsschritten als je zuvor herzustellen. Vergleichen Sie mit dem traditionellen Spritzgussverfahren: Besteht ein Produkt aus zwei verschiedenen Materialien, muss es separat in zwei verschiedenen Formen geformt und anschließend manuell montiert werden. Beim Zweifarben-Spritzgießen werden die beiden Komponenten nicht nur in einer Form geformt, sondern auch ohne Montage miteinander verschmolzen.

6. Verbesserte Spritzgusspräzision

Zweikomponenten-Spritzguss ermöglicht eine sehr präzise Fertigung im Vergleich zu konventionellem Spritzgießen und Montieren sowie zu modernen Verfahren wie dem Einlegespritzguss. Da Halbzeuge zwischen den Schritten nicht aus der Form entnommen werden müssen, besteht keine Gefahr von Materialversatz. Werden thermische Effekte durch gutes Produktdesign kontrolliert, kann das Endergebnis so präzise sein wie die Form selbst.

Wichtige Punkte des Zwei-Schuss-Spritzguss-Designs

——

1. Formteil

Der Formteil einer Zweikomponenten-Spritzgussform ist grundsätzlich identisch mit dem einer herkömmlichen Spritzgussform. Der Unterschied besteht darin, dass die beiden Positionen der konvexen Spritzgussform konsistent sein müssen und die konkave Form gut mit den beiden konvexen Formen harmonieren muss. Die Formteile sind im Allgemeinen kleiner.

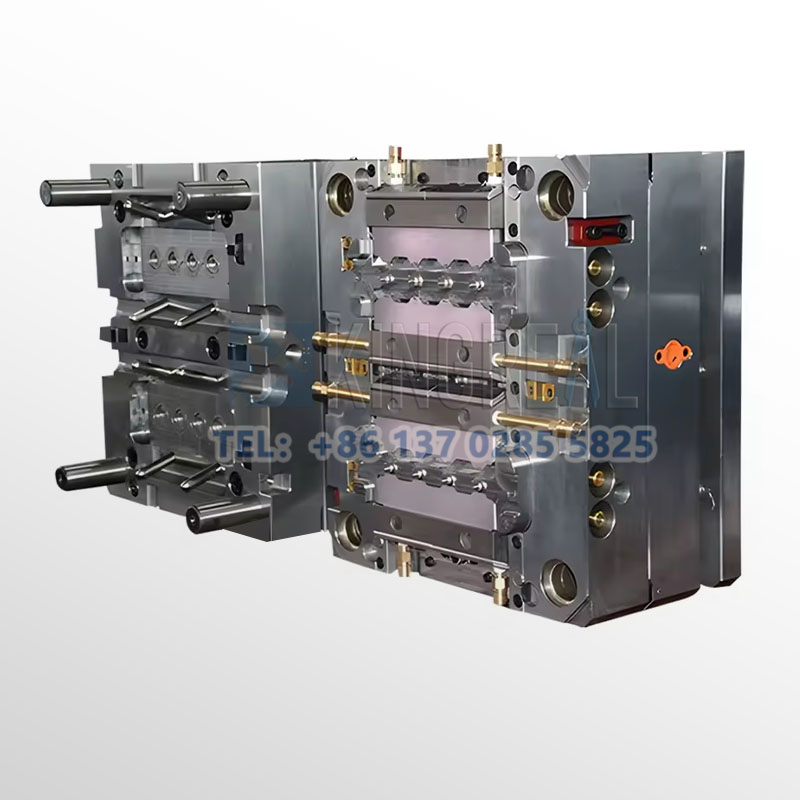

2. Entformungsmechanismus

Da die zweifarbigen Kunststoffteile erst nach der zweiten Injektion entformt werden können, funktioniert der Entformungsmechanismus an der primären Injektionsvorrichtung nicht. Bei der horizontalen Drehung der Spritzgießmaschine kann die Formfreigabe für den Auswerfermechanismus der Spritzgießmaschine verwendet werden, während bei der vertikalen Drehung der Spritzgießmaschine der Auswerfermechanismus der Spritzgießmaschine nicht verwendet werden kann. Stattdessen kann am Drehtisch ein hydraulischer Auswerferfreigabemechanismus eingerichtet werden.

3. Gießsystem

Aufgrund der Zwei-Schuss-Injektion wird das Gießsystem in das Primär-Injektion-Gießsystem und das Sekundär-Injektion-Gießsystem unterteilt, die jeweils von den beiden Injektionsvorrichtungen kommen.

4. Formkörper

Da das Formverfahren des Zweikomponenten-Spritzgießens spezieller ist, muss es aufeinander abgestimmt sein. Daher sollten Größe und Präzision der beiden Formführungspaare gleich sein. Bei horizontalen Rotationsspritzgießmaschinen sollte die Schließhöhe der Form gleich sein, die Mittelpunkte der beiden Formpaare sollten im gleichen Rotationsradius liegen und der Unterschied sollte 180° betragen. Bei vertikalen Rotationsspritzgießmaschinen sollten die beiden Formpaare auf derselben Achse liegen!

Gängige Materialkombinationen für Zweifarben-Spritzguss

——

| Erstmaterial (starres Vormaterial) | Zweitmaterial (Sekundärmaterial) | Anwendungsbeispiele |

| ABS (Acrylnitril-Butadien-Styrol) | PC (Polycarbonat) | Transparente + opake Produkte, zB Kameragehäuse |

| PC (Polycarbonat) | PU (Thermoplastisches Polyurethan) | Sportgriffe, Fernbedienungen |

| PP (Polypropylen) | TPE (Thermoplastische Elastomere) | Zahnbürstengriffe, Rasierergriffe |

| PBT (Polybutylenterephthalat) | TPU (Thermoplastisches Polyurethan) | Druckknöpfe für Kraftfahrzeuge, elektronische Geräte |

| PA (Nylon) | TPE (thermoplastisches Elastomer) | Griffe für Elektrowerkzeuge |

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.