Was ist Einlegeformen?

——

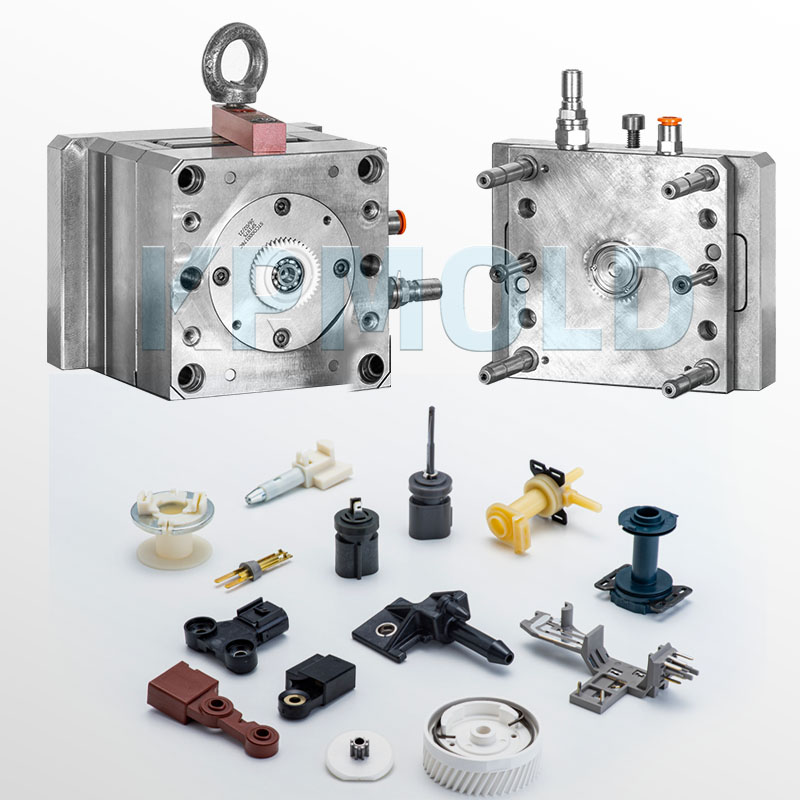

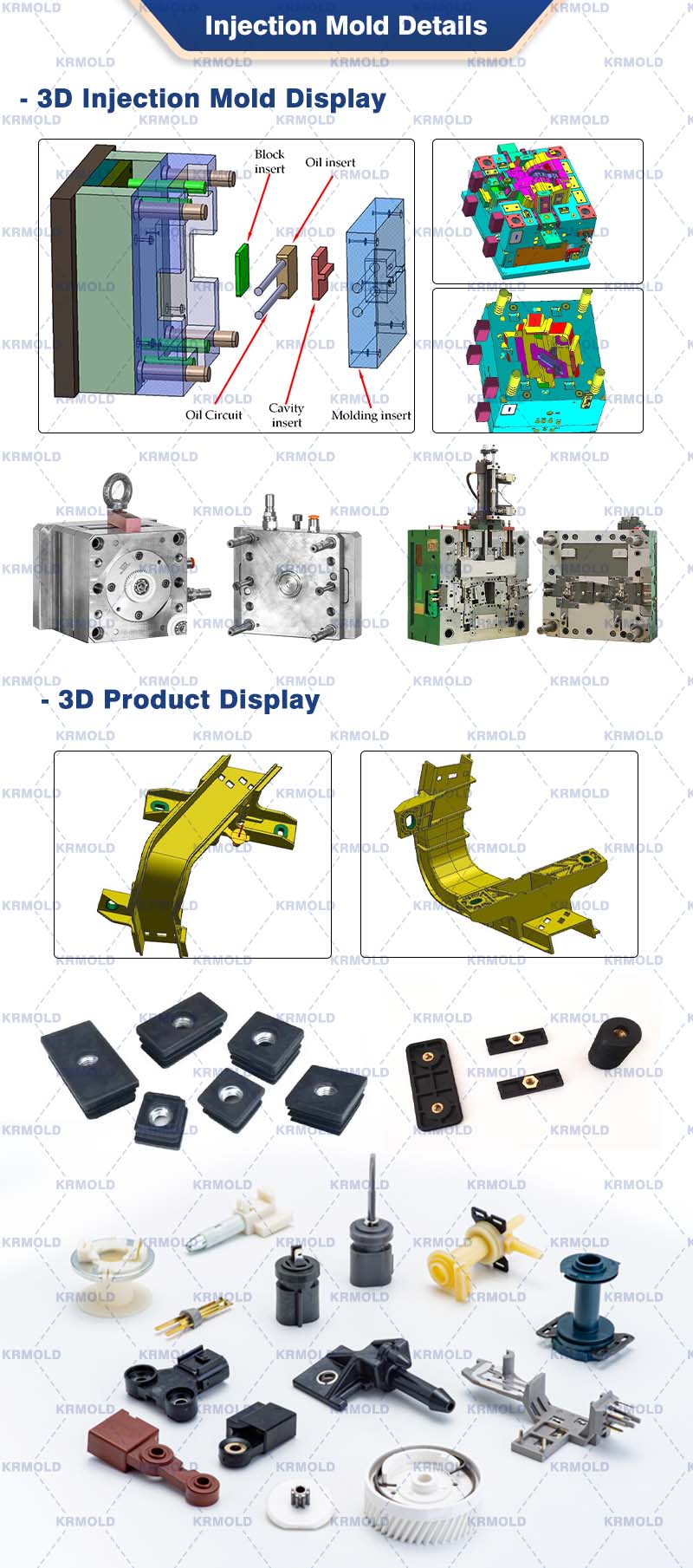

„KRMOLD ist ein professioneller Hersteller von Spritzgussformen und kann seinen Kunden die komplette Konstruktion, Herstellung und den Kundendienst von Spritzgussformen bieten. KRMOLD verfügt über fast 20 Jahre Erfahrung in Spritzgussprojekten und ist bestrebt, seinen Kunden eine komplette Produktionslösung zu bieten und langfristige Vorteile bei der Herstellung von Spritzgussprodukten zu erzielen. KRMOLD-Spritzgussformen können eine Vielzahl verschiedener Spritzgussverfahren durchführen, einschließlich Insert Molding, und helfen Kunden in vielen Branchen, ihre Produktionsanforderungen zu erfüllen."

Insert Molding ist ein Spritzgussverfahren, bei dem Metall oder andere vorgefertigte Teile (Einsätze) in eine Form gelegt und dann in Kunststoff eingekapselt werden. Dieses Verfahren wird typischerweise in der Schiffsausrüstung, der Luft- und Raumfahrt, der Automobilindustrie, der Elektro- und Elektronikindustrie sowie der Medizintechnik eingesetzt.“

Insert Molding ist ein Verfahren, bei dem ein in einer Spritzgussform fixierter Einsatz aus Metall oder einem anderen Material mit Kunststoff kombiniert wird. Während des Spritzgussprozesses wird der Kunststoff um den Einsatz gespritzt und geformt. Nach dem Öffnen der Form wird der Einsatz vom abgekühlten und ausgehärteten Kunststoff umhüllt, wodurch Produkte mit Einsätzen wie Gewinden und Elektroden entstehen. Das Insert Molding-Verfahren kann die Festigkeit, Abriebfestigkeit, elektrische Leitfähigkeit, Hitzebeständigkeit oder Wasserbeständigkeit von Produkten verbessern, indem es die Eigenschaften verschiedener Materialien (wie die einfache Formbarkeit von Kunststoffen und die Steifigkeit von Metallen) kombiniert. Es wird häufig im Spritzguss von Teilen und Komponenten in den Bereichen Schiffsausrüstung, Luft- und Raumfahrt, Automobile sowie Elektro- und Elektronikgeräte eingesetzt.

Vorteile des Spritzgießens

——

1.Materialsynergien und Leistungsdurchbrüche

Spritzgussverfahren kombinieren leicht formbaren, elastischen Kunststoff mit steifem, hochfestem und hitzebeständigem Metall, um eine komplexe Struktur integrierter Formgebung zu erreichen. Präzisions-Spritzgussformen für elektronische Gehäuse werden im Spritzgussverfahren hergestellt, um geringes Gewicht und Leistungssteigerung zu gewährleisten. Die Kombination aus Kunststoffisolierung und Metallleitfähigkeit erfüllt die Grundfunktionen elektrischer Produkte.

2. Verbessern Sie die Effizienz der Spritzgussproduktion

Spritzgießen im Spritzgussverfahren kann Schweißen/Nieten und andere Nachbearbeitungen überflüssig machen, den Montagezyklus verkürzen und den Arbeits- und Ausrüstungsaufwand reduzieren. Gleichzeitig werden vertikale Spritzgussmaschinen und Roboter sowie die gesamte Gerätelinie zur Positionierung der Einsätze, zum Einspritzen und zur Inspektion des gesamten Prozesses automatisiert, was Effizienz und Ausbeute steigert und Kunden eine langfristige Produktionseffizienz ermöglicht.

3.Innovation im Formenbau

Spritzguss-Einsatzmaterialien aus Metall, Glas, Fasern, technischen Kunststoffen usw. unterstützen branchenübergreifende Anwendungen. Durch Formoptimierung und Vorverarbeitung der Einsätze werden Miniaturisierung, dünnwandige und biomimetische Strukturen erreicht und die traditionellen Designbeschränkungen werden überwunden.

4. Hochpräziser Spritzgusseffekt

Geschmolzener Kunststoff und Einsätze werden eng umschlossen, die Präzision der Spaltkontrolle erreicht den Mikrometerbereich, was die Vibrationsfestigkeit und Abdichtung deutlich verbessert. Außerdem werden Trennflächen vermieden, die Stiftkompression schräg gestellt und ein Gradientenkühlungsdesign verwendet, wodurch Gratbildung und innere Spannungskonzentration vermieden werden, um die Formstabilität komplexer Einsätze sicherzustellen.

5. Verbessern Sie die Qualität von Spritzgussprodukten

Das Vorwärmen der Einsätze und der Einspritzdruck werden koordiniert, um das Risiko einer Verformung durch Unterschiede im Wärmeausdehnungskoeffizienten zu verringern. Die integrierten IoT-Sensoren überwachen die Formtemperatur und den Positionierungsstatus der Einsätze in Echtzeit und werden mit der Moldflow-Simulation kombiniert, um das Problem der Stanzabweichung vorherzusagen und die Rate fehlerhafter Produkte zu verringern.

Einlegeformverfahren

——

1. Vorbehandlung einfügen

Beim Spritzgießen werden zunächst Öl und Oxidationsschicht der Einlage entfernt. Durch Sandstrahlen, Plattieren oder chemische Behandlung wird die Bindungskraft mit dem Kunststoff verbessert. Beim Spritzgießen von Batteriesteckern für Fahrzeuge mit neuer Antriebstechnologie müssen Kupfereinlagen im Inneren des Produkts vorversilbert werden, um die Leitfähigkeit und Korrosionsbeständigkeit zu verbessern. Aufgrund des unterschiedlichen Wärmeausdehnungskoeffizienten von Metalleinlagen und Kunststoffeinlagen müssen die Einlagen vorgewärmt werden, um Verformungen oder Risse durch innere Spannungen nach dem Formen zu reduzieren.

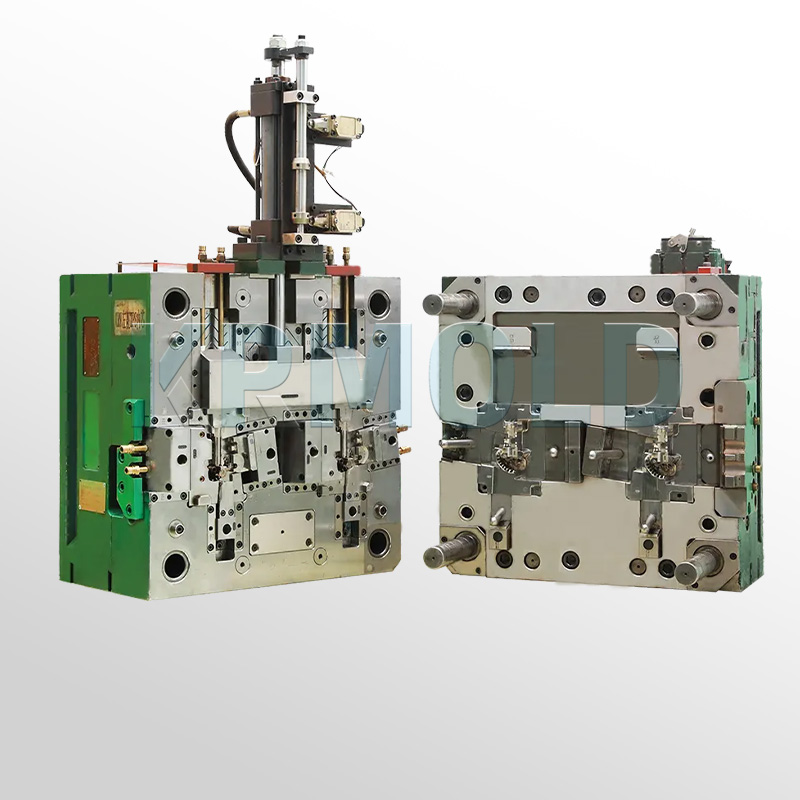

2. Installation der Spritzgussform

Die Einsätze werden mithilfe eines Vibrationstisches ausgerichtet. Der Roboter (EOAT) mit Sichtsystem greift die Einsätze und platziert sie mithilfe von Vakuum oder mechanischen Greifern präzise in den Hohlräumen der Spritzgussform. Vertikale Spritzgussmaschinen erleichtern aufgrund der nach oben gerichteten Form die vollautomatische Platzierung der Einsätze. Ein typischer Anwendungsfall ist die Herstellung von Spritzgussformen für Sensorgehäuse in der Automobilindustrie.

3. Kunststoffspritzguss

Nach dem Einbau der Spritzgussform sorgt die Hochdruckeinspritzung dafür, dass die Schmelze die Zwischenräume zwischen den Einsätzen vollständig füllt und Lufteinschlüsse reduziert. Die Schmelztemperatur muss präzise auf die Materialeigenschaften abgestimmt sein, und die Formtemperatur wird durch einen Formtemperaturregler geregelt, um die Schrumpfung zu reduzieren. Generell werden Flüssigkristallpolymere oder PEEK-Polyetheretheretherketon bevorzugt, da sie hohe Temperaturbeständigkeit mit geringer Schrumpfung vereinen und sich daher für präzise elektronische Bauteile eignen.

4. Abkühlen und Aushärten

Die Spritzgussmaschine verwendet ein Gradientenkühlsystem, um die Aushärtung zu beschleunigen und die Zykluszeiten zu verkürzen. Einige Materialien (z. B. Epoxidharz) müssen zum Aushärten zweimal erhitzt werden, um die mechanischen Eigenschaften zu verbessern.

5. Entformen und Auswerfen

Die Anordnung des Fingerhuts muss im Bereich der Einsätze vermieden werden, um eine Belastung der Einsätze beim Auswerfen zu verhindern. Bei dünnwandigen Spritzgussteilen wird ein pneumatischer Auswerfer oder eine flexible Auswerferstange eingesetzt, um das Risiko einer Verformung zu verringern. Das Automatisierungssystem synchronisiert die Freigabe der Form und die Rücknahme des Einsatzes.

6. Qualitätsprüfung von Spritzgussteilen

Durch Laserschneiden oder Ultraschallvibration wird das überschüssige Material entfernt, um die Oberflächenbeschaffenheit des freiliegenden Teils der Einsätze sicherzustellen. Gleichzeitig sind Druck-/Temperatursensoren in die Form integriert, um Echtzeit-Feedback zur Abweichung der Spritzparameter zu liefern. Elektrischer Leitfähigkeitstest und Dichtungstest für Spritzgussprodukte.

Anwendung des Einlegeformens

——

1.Spritzgussform für Kraftfahrzeuge

Batteriemanagementsystem, Hochspannungsverteilungseinheit und Wechselrichterkomponenten von Fahrzeugen mit alternativer Antriebstechnologie werden mittels Insert-Spritzgusstechnik mit isolierenden Kunststoffen wie Kupferdrähten und anderen Metalleinsätzen kombiniert, um das Risiko eines Hochspannungskurzschlusses wirksam zu isolieren und gleichzeitig den Bauraum zu optimieren. Elektrische Steckverbinder für Kraftfahrzeuge werden durch Messing- oder Kupfermetalleinsätze sowie PBT, PA und andere technische Kunststoffe kombiniert, um eine hohe Leitfähigkeit und Korrosionsbeständigkeit zu erreichen.

2.Spritzgussform für Unterhaltungselektronik

Das Antennenmodul für Mobiltelefone verwendet Metalleinsätze und Flüssigkristallpolymer-Spritzguss, wobei das geringe Gewicht und die Fähigkeit zur Hochfrequenzsignalübertragung berücksichtigt werden; der Typ-C-Schnittstellenstecker integriert leitfähige Anschlüsse durch die Einstecktechnologie, um die mechanische Festigkeit und elektrische Stabilität zu verbessern.

3. Spritzgussformen für medizinische Geräte

Griffe für chirurgische Messer und orthopädische Implantate werden durch Einsätze aus Titanlegierungen und biokompatiblem PEEK-Kunststoff unter Berücksichtigung von Steifigkeit, Sterilisationsbeständigkeit und ergonomischem Design hergestellt. Zahnärztliche Instrumente werden mit Metallsonden und Kunststoffdichtungen geformt, um die Operationsgenauigkeit zu verbessern. Insulinpens, Inhalatoren usw. werden durch die Integration von Metallventilen und Kunststoffgehäusen durch Einlegeformen hergestellt, um Abdichtung und Haltbarkeit zu gewährleisten. Medizinische Katheter werden durch Edelstahl-Führungsdrahteinsätze geformt, um die Biegefestigkeit zu erhöhen.

4. Spritzgussformen für die Luft- und Raumfahrt

Flugzeugsitzskelett und Gepäckriegel bestehen aus Aluminiumlegierungseinsätzen in Kombination mit PPS-verstärktem Kunststoff, um die Anforderungen an ein hohes Verhältnis von Festigkeit zu Gewicht und Korrosionsbeständigkeit zu erfüllen. Das Sensorgehäuse wird durch Insert-Technologie extrem temperaturbeständig gefertigt. Sensorgehäuse werden durch Insert-Technologie für extreme Temperaturen stabilisiert. Flugzeugsteckverbinder bestehen aus vergoldeten Kupfereinsätzen in Kombination mit hochtemperaturbeständigem PEI-Kunststoff, um eine zuverlässige Signalübertragung zu gewährleisten. Verbindungselemente werden mittels Insert-Molding gefertigt, um die Anzahl der Montageschritte zu reduzieren und die strukturelle Konsistenz zu verbessern.

Designmerkmale für Einlegeform-Spritzgussformen

——

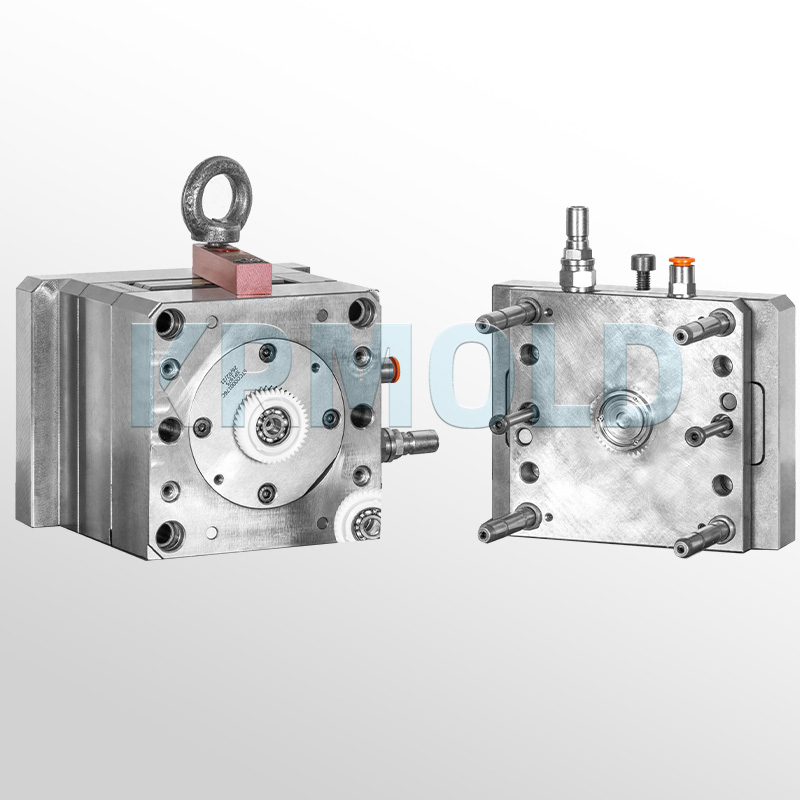

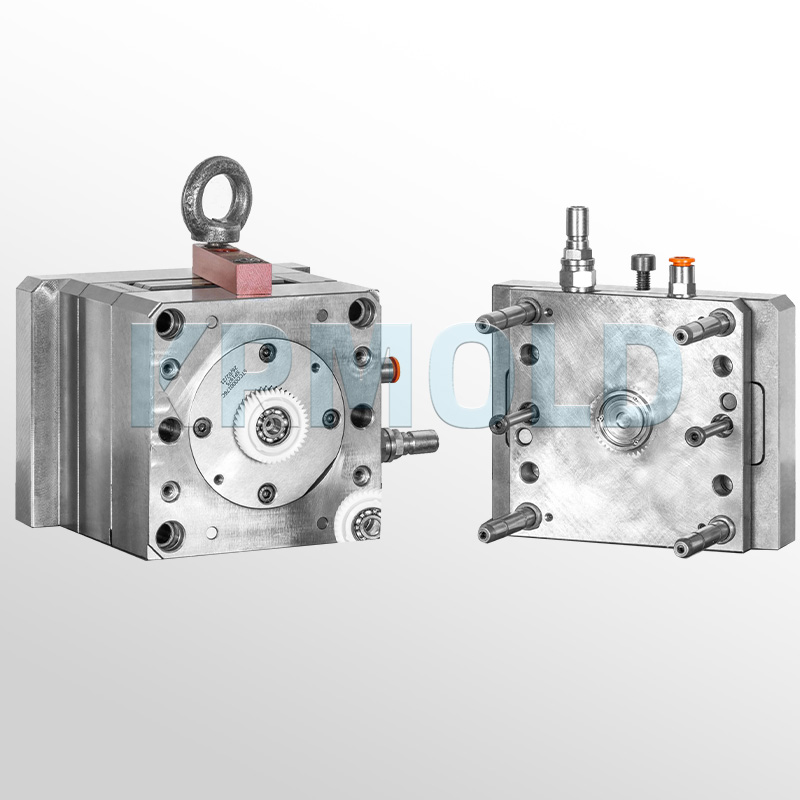

1. Achten Sie auf die korrekte Positionierung der Einsätze

Vor dem Spritzgießen müssen die Einsätze mithilfe mechanischer Klemmen, magnetischer Saugkraft, Vakuumadsorption, Stiftpositionierung und anderer Methoden fixiert werden, um sicherzustellen, dass sie sich während des Spritzvorgangs nicht bewegen. Die Konstruktion einer rutschfesten Struktur erhöht die Haftkraft des Kunststoffs. KRMOLD empfiehlt grundsätzlich den Einsatz von Robotern zur automatisierten Platzierung der Einsätze, um die Genauigkeit zu verbessern und menschliche Fehler zu reduzieren. Dies ist für die Massenproduktion geeignet. Ein geeignetes Führungssystem für die Einsätze sorgt für eine präzise Roboterausrichtung und reduziert die Pick-and-Place-Zeit.

2. Design der Spritzgussöffnung

Das Design der Einlegespritzgussform verwendet ein ausgewogenes Angusskanaldesign, um eine gleichmäßige Kunststofffüllung zu gewährleisten und Luftblasen und Schmelzstellen zu vermeiden. Vergrößern Sie den Abluftschlitz in der Form, um Lufteinschlüsse zu vermeiden, die zu Blasen, schwarzen Flecken oder Schmelzstellen führen. Richten Sie eine vakuumunterstützte Absaugung für präzises Einlegespritzgießen ein, um den Fülleffekt zu verbessern. Ein Kühlwasserkanal um den Einsatz herum sorgt für eine gleichmäßige Kühlung und vermeidet thermische Belastungen.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.