Was ist gasunterstütztes Formen?

——

Gasunterstütztes Formen ist eine Technologie, die zur Herstellung von Spritzgussprodukten mithilfe von Spritzgusswerkzeugen für die Massenproduktion verwendet wird. Das Prinzip des gasunterstützten Formens besteht darin, durch die Verwendung von Hochdruckgas einen hohlen Querschnitt im Inneren des Spritzgussteils zu erzeugen. Das Gas wird zum Druckaufbau verwendet, wodurch die innere Restspannung des Produkts verringert und Schrumpfungsspuren auf der Oberfläche des Produkts vermieden werden. Dadurch wird der Materialverbrauch reduziert. Das Verfahren wird häufig bei dick- und dünnwandigen Verbundkunststoffteilen verwendet, die schwer zu verarbeiten sind. Die Anzahl der Teile in der Montagestruktur wird verringert, wodurch die Form, das Fließband und der Arbeitsaufwand verkleinert werden können. Die Produktionskosten sind gering, da der Spritzdruck gering ist.

Es wird häufig für dick- und dünnwandige Verbundkunststoffteile verwendet, die schwierig zu verarbeiten sind. Es reduziert die Anzahl der Teile in der Montagestruktur, trägt dazu bei, den Bedarf an Formen, Fließbändern und Arbeitskräften zu reduzieren und spart Produktionskosten durch den erforderlichen geringen Einspritzdruck. Gasunterstütztes Spritzgießen erzeugt Hohlräume, kann das Gewicht reduzieren, Material sparen und den Formzyklus von Kunststoffteilen aus der Form verkürzen. Die Eigenspannung ist gering, die Verzugsverformung ist gering und die Dimensionsstabilität ist gut.

Wie können Spritzgussformen für das gasunterstützte Formverfahren ausgelegt werden?

——

Der Gaskanal ist ein Teil der Spritzgussform, der das Hochdruckgas in die Kunststoffschmelze leitet und dafür sorgt, dass es entlang des festgelegten Pfads fließt. Dies ist für die Genauigkeit des gasunterstützten Spritzgussverfahrens sehr wichtig. KRMOLD berücksichtigt bei der Konstruktion der Spritzgussform normalerweise die Anbringung eines Gaskanals für den dickeren Wandbereich des Kunststoffformprodukts.

Im Allgemeinen füllt das Gas aus der speziellen Einspritzöffnung die Kunststoffschmelze am Ende des Hauptströmungskanals, vergrößert die Wandstärke des Produkts und verstärkt oder verstärkt die Innenrippen. In der Spritzgussform werden Einspritzöffnung und Anguss unabhängig voneinander integriert.

Spritzgussformen verwenden üblicherweise Mehrpunktangussöffnungen, damit der Kunststoff die Kavität gleichmäßig füllen kann. Vermeiden Sie zu kleine Angussöffnungen, da diese den Schmelzfluss behindern und somit das Eindringen von Gas verhindern können. Im Allgemeinen werden für das gasunterstützte Formen Heißkanäle gewählt, um den Schmelzfluss zu kontrollieren und die Füllgleichmäßigkeit zu verbessern.

dd"Bei der Konstruktion von Spritzgussformen berücksichtigt KRMOLD üblicherweise die Gestaltung von Gaskanälen in den dickeren Bereichen des Formteils, damit das Gas im Inneren eine Hohlstruktur bilden kann. Der Druck muss gleichmäßig verteilt werden, um ein Eindringen von Gas in die Oberfläche des Hohlraums zu vermeiden, das zu Oberflächenfehlern führen kann. Außerdem müssen tote Ecken vermieden werden, um einen reibungslosen Gasaustritt zu gewährleisten und zu verhindern, dass stagnierendes Gas Formfehler verursacht.

Vorteile des gasunterstützten Formens

——

Beim gasunterstützten Spritzgießen erzeugt Hochdruckgas Hohlkanäle im Inneren des Produkts, wodurch die verwendete Kunststoffmenge reduziert wird.

Während beim herkömmlichen Spritzgießen der gesamte Hohlraum ausgefüllt werden muss, kann beim gasunterstützten Spritzgießen die gleiche Produktstruktur mit weniger Kunststoff erreicht werden.

Anwendbar auf dickwandige Teile, um Materialansammlungen zu vermeiden und gleichzeitig das Gewicht zu reduzieren. Dadurch wird der Rohstoffverbrauch erheblich gesenkt und die Produktionskosten ausgeglichen.

Das gasunterstützte Spritzgussverfahren gewährleistet einen gleichmäßigen Druck des Innengases und eine gleichmäßige Belastung der Kunststoffschmelze. Dadurch werden Schrumpfungs- und Verformungsprobleme durch Abkühlungsschrumpfung reduziert. Es eignet sich für Produkte mit ungleichmäßiger Wandstärke, insbesondere Bewehrungsstäbe, Handläufe, Rohrkonstruktionen usw., um Oberflächendefekte durch ungleichmäßiges Schrumpfen zu vermeiden.

Dank der Fließeigenschaften des Gases ermöglicht das gasunterstützte Spritzgießen das Füllen komplexerer Strukturen mit der Kunststoffschmelze, insbesondere von Teilen mit Verstärkungen, dicken Wänden oder Hohlräumen. Hohlstrukturen können hergestellt werden, um Produkte wie Handläufe, Rohrteile, Gerätegehäuse usw. leichter zu machen.

Beim konventionellen Spritzgießen laufen mehrere Schmelzströme zusammen und bilden Schmelzlinien, die das Aussehen und die Festigkeit beeinträchtigen. Beim gasunterstützten Spritzgießen hingegen sorgt ein ausgeglichener Innendruck für weniger Schmelzlinien und eine glattere und schönere Produktoberfläche.

Anwendung des gasunterstützten Formens

——

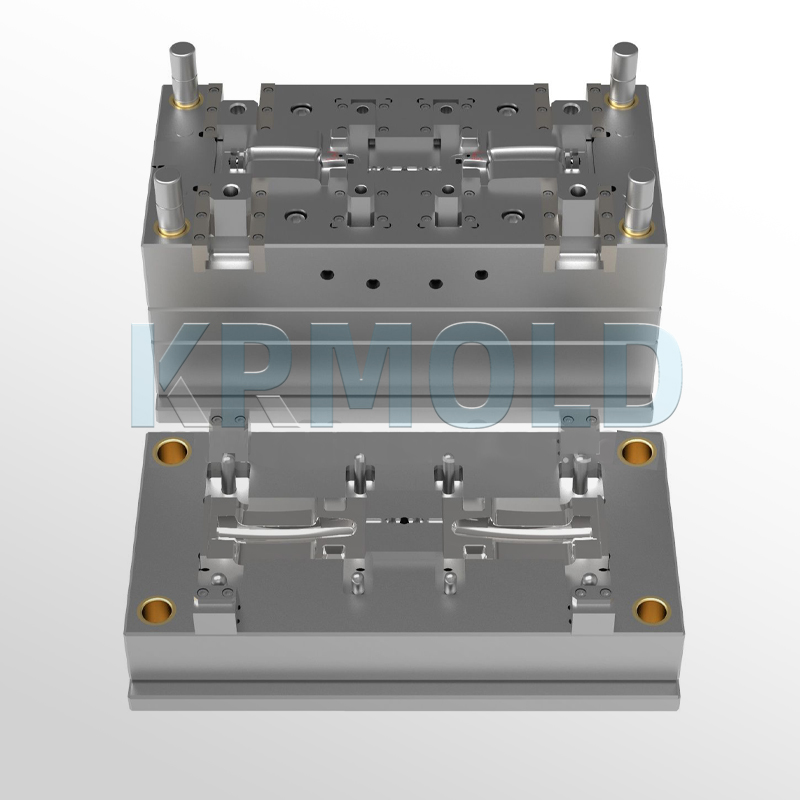

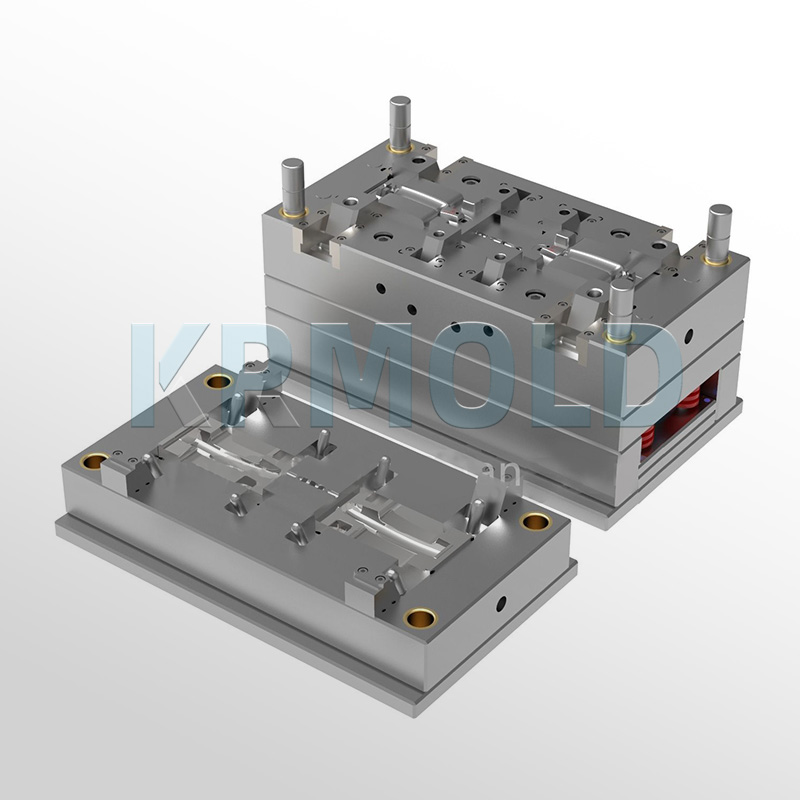

*Spritzgussform für Türgriffe: Die Wandstärke des Produkts wird durch die gasunterstützte Spritzgussprozesssteuerung von 3,6 mm auf 2,5 mm reduziert, wodurch 35 % Material eingespart und die Anzahl der Montageteile von 17 auf 8 reduziert wird.

*Spritzgussform für Instrumententafel: Integrierte Verstärkung und Schnappstruktur durch gasunterstütztes Spritzgießen, Reduzierung der Restspannung um 50 %, Qualifizierungsrate auf 95 % erhöht.

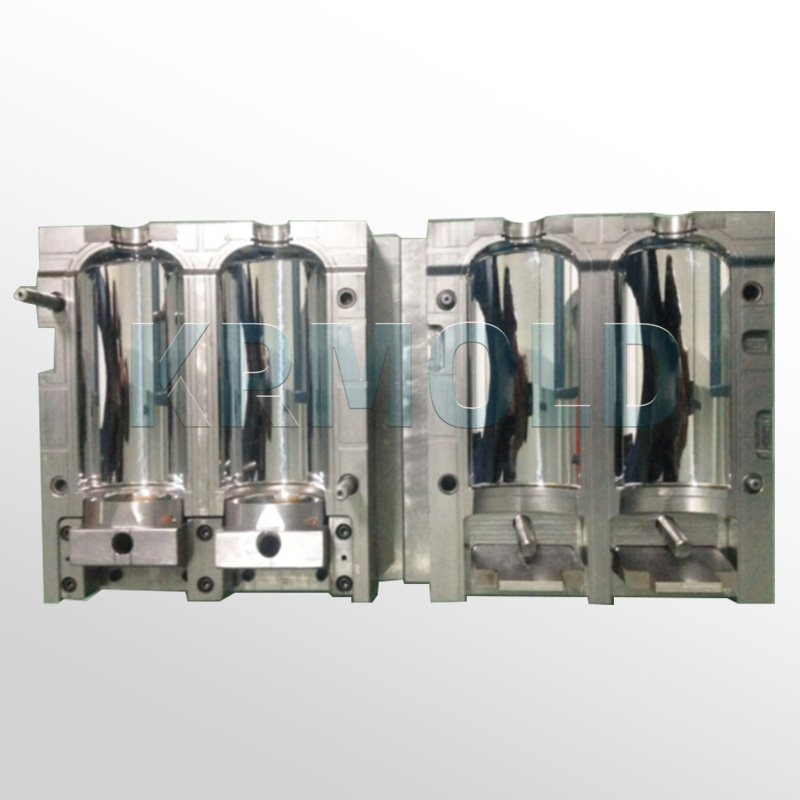

2.Spritzgussformen für Haushaltsgeräte

Spritzgussform für TV-Schalen: Durch den Einsatz eines gasunterstützten Spritzgussverfahrens wird die Abkühlzeit beim Spritzgießen von 60 Sekunden auf 42 Sekunden verkürzt und die Gleichmäßigkeit der Wanddicke um 40 % erhöht.

Spritzgussform für Kühlschranktürplatten: Durch den Einsatz eines gasunterstützten Spritzgussverfahrens wird eine Marmorstruktur ohne Schrumpfungsspuren gewährleistet, die Lebensdauer der Form wird um 30 % verlängert.

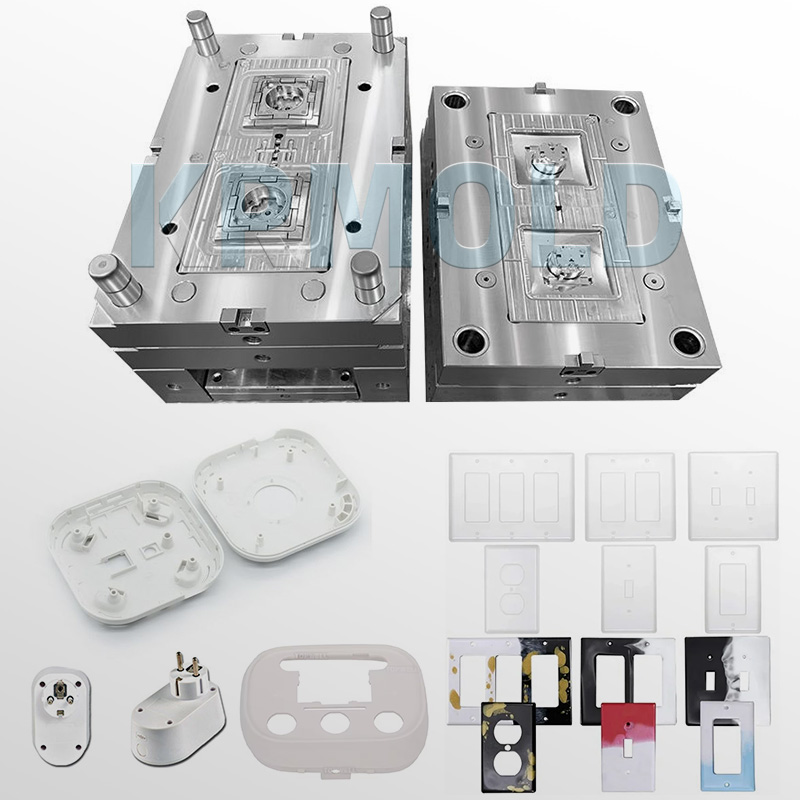

3. Spritzgussformen für den Heimbereich

Bei Kunststoffstühlen, Fahrradrahmen, Griffen für Fitnessgeräte und anderen Spritzgussformen können durch den Einsatz der gasunterstützten Technologie leichtere und stärkere Kunststoffprodukte hergestellt werden.

Häufig gestellte Fragen:

1.Wie erhalte ich ein Angebot für kundenspezifische Spritzgussformen?

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

2. Wie lange dauert es, bis ich ein Angebot für eine Spritzgussform erhalte?

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

3. Wie hoch ist die Lieferzeit für Spritzgussformen?

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.