Komplettlösung für Spritzgussformen für Schiffsausrüstung

——

Spritzgussformen für Schiffsausrüstung sind Spritzgusswerkzeuge, die speziell für die Herstellung von Schiffen, Schiffsausrüstung und Komponenten für Unterwasserausrüstung verwendet werden. Spritzgegossene Teile und Komponenten müssen sich an die Meeresumgebung mit hoher Korrosion, hoher Luftfeuchtigkeit, Salzsprühnebelerosion und anderen extremen Bedingungen anpassen, während Kunststoffkomponenten für die Schifffahrt die Anforderungen der erfüllen müssen. Gleichzeitig müssen Kunststoffkomponenten für die Schifffahrt die Nachfrage nach hochpräzisem Formen komplexer Strukturteile verschiedener Schiffsausrüstungskomponenten erfüllen.

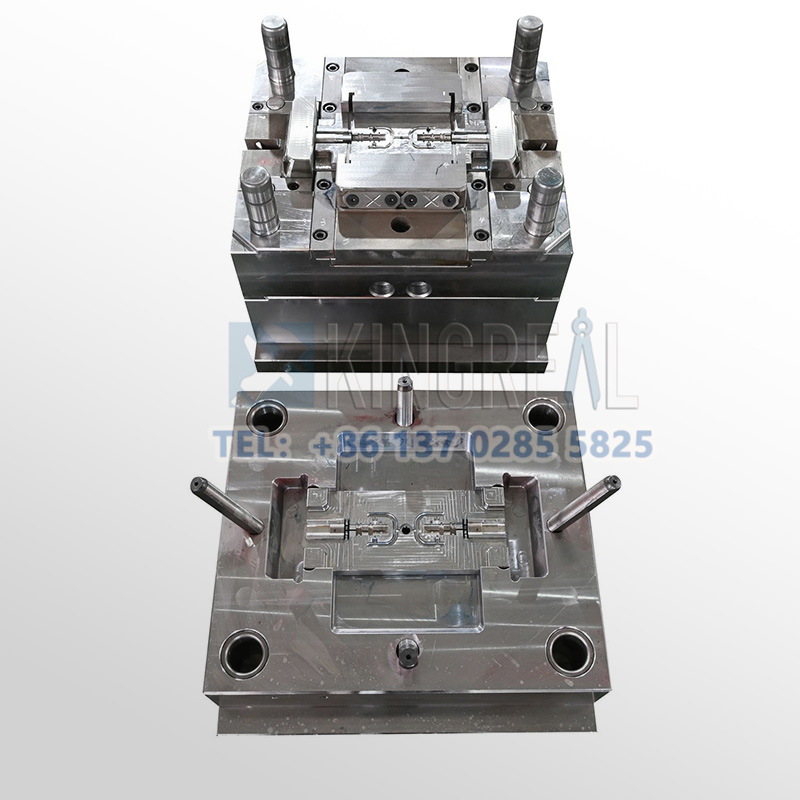

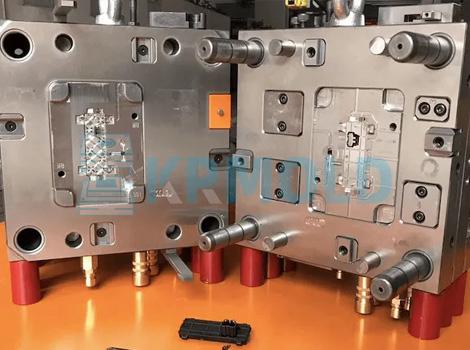

KRMOLD verfügt als Hersteller von Spritzgussformen über fast 20 Jahre umfassende Projekterfahrung im Bereich Design, Innovation und Fertigung von Spritzgussformen und hat Kunden aus verschiedensten Branchen dabei geholfen, kundenspezifische Designanforderungen für Spritzgussformen zu erfüllen, darunter aus der Automobilindustrie, der Medizinbranche, der Unterhaltungselektronikbranche sowie der Luft- und Raumfahrt- und Schifffahrtsindustrie. In der Schifffahrtsindustrie sind die Spritzgussmaterialien und Formteile aufgrund der rauen Meeresumwelt, wie Salznebel, Mikroorganismen und Seewasserkorrosion, sehr anspruchsvoll. KRMOLD verwendet zur Herstellung von Komponenten für die Schifffahrtsindustrie üblicherweise Korrosionsschutzbeschichtungen oder korrosionsbeständige Materialien auf der Oberfläche der Spritzgussformen und entwirft, um den speziellen Anforderungen der Komponenten gerecht zu werden, kundenspezifische Designs für die Spritzgussformen. KRMOLD entwickelt kundenspezifische Spritzgusslösungen für bestimmte Teile.

Mit KRMOLD als Anbieter von Spritzgussformen profitieren Sie von zahlreichen Dienstleistungen. Dazu gehören die Analyse der Produktanforderungen (Funktion, Produktionsvolumen, Form usw.), die Erstellung eines 3D-Modells der Spritzgussformen, die CNC-Bearbeitung der Spritzgussformen (einschließlich Schruppen, Präzisionsbearbeitung und Drahterodiermaschinen usw.), die werkseitige Probeprüfung und die Fehlerbehebung bei Modifikationen der Spritzgussformen sowie weitere Dienstleistungen. So fertigen wir Spritzgussformen, die den Produktanforderungen entsprechen und unseren Kunden langfristige Produktionsvorteile bieten. Wir bieten unseren Kunden Spritzgusswerkzeuge, die ihren Produktionsanforderungen gerecht werden und langfristige Produktionsvorteile bieten.

Merkmale von Spritzgussformen für Schiffsausrüstung

——

Marine-Spritzgussformen bestehen aus Edelstahl 316L, Titanlegierungen oder glasfaserverstärktem Kunststoff. Die Formoberfläche wird zusätzlich vernickelt oder mit PTFE beschichtet, um die Korrosionsbeständigkeit zu erhöhen. Darüber hinaus sind Spritzgussmaterialien (wie Nylon PA66, PEEK) selbst chemisch korrosionsbeständig und eignen sich für Kraftstoffsystemkomponenten oder Unterwassergehäuse.

Marinekomponenten erfordern präzise Geometrie und Oberflächenbeschaffenheit. Spritzgussformen für die Schifffahrtsindustrie gewährleisten die Abdichtung durch Reduzierung von Luftlöchern mittels Hochdruckspritzguss und vakuumunterstützter Technologie. Bei komplexen gekrümmten Oberflächen können Formen aus Kohlefaser/Epoxidharz bionische Strukturen präzise nachbilden und so den Wasserwiderstand verringern.

Spritzgussformen für die Schiffsindustrie sind so konzipiert, dass sie der hohen Luftfeuchtigkeit, dem hohen Druck und den Temperaturschwankungen der Meeresumwelt standhalten. Beispielsweise kontrollieren GFK-Formen die thermische Schrumpfung durch ein mehrschichtiges Klebeverfahren, um Verformungen durch Temperaturschwankungen zu vermeiden. Darüber hinaus sind große Rumpfformen modular aufgebaut, was die Entformung und Wartung erleichtert.

Gängiger Spritzgussprozess für Schiffsausrüstung

——

Beim industriellen Spritzgießen im Schiffsbau wird ein gasunterstütztes Spritzgussverfahren eingesetzt. Dabei wird in der Druckhaltephase Inertgas (z. B. Stickstoff) eingespritzt, um eine Hohlstruktur zu bilden. Dies reduziert den Materialeinsatz (Gewichtsreduzierung um 15–30 %) und verbessert die Schlagfestigkeit. Besonders geeignet für große Rumpfteile. Spritzgussformen für die Schiffsindustrie werden häufig für korrosionsbeständige Rohrverbindungen verwendet. Dabei wird Gasdruck eingesetzt, um die Gleichmäßigkeit der Wandstärke zu kontrollieren und Spannungskonzentrationen zu vermeiden. Der Gasdurchlass beschleunigt die Abkühlung und verkürzt die Zykluszeit.

2K-Spritzguss für die Schifffahrtsindustrie 2K-Spritzguss ist ein Spritzgussverfahren, bei dem zwei verschiedene Materialien oder Farben mittels Doppelspritzguss oder Zweifarbenformen in ein Produkt integriert werden. Dies verbessert die Funktionalität und die Optik. Die Kombination von weichen und harten Materialien (z. B. TPU und PA) in derselben Form ermöglicht eine funktionale Integration. Zu den gängigen Spritzgussprodukten gehören wasserdichte Kabelverschraubungen, Schiffsgriffe, Knöpfe und Dichtungen.

Häufig in Schiffsausrüstungen verwendete Spritzgussmaterialien

—

| Material | Feat.Re | AAnwendung |

| PPS (Polyphenylensulfid) | Hohe Temperaturbeständigkeit, chemische Beständigkeit, Dimensionsstabilität | Wasserdichte Elektronikgehäuse, Kabelverbinder. |

| Hohe Festigkeit, Abrieb- und Korrosionsbeständigkeit | Tiefseeausrüstung, Sensorgehäusesingt | |

| PA (Nylon, GF-verstärkt) | Hohe Festigkeit Schlagfestigkeit, Hydrolysebeständigkeit | Schiffsmechanische Teile, Getriebe |

| PC (Polycarbonat) | Hohe Transparenz, ImpaCT-Widerstand | Radarabdeckungen, navigierenLichtabdeckungen |

| PP (Polypropylen) | Leicht, wetterbeständig | Betonnungs- und Rettungsausrüstung |

| TPU (thermoplastisches Polyurethan) | Weich, rutschfest, abriebfestnt | Dichtungen, wasserdichte Handdles |

Die Spritzgussformen von "KRMOLD für die Schiffsbauindustrie sind materialkompatibel mit verschiedenen Kunststoffrohstoffen und gewährleisten so die Genauigkeit und Langlebigkeit der Spritzgussteile.

Über KRMOLD. KRMOLD konzentriert sich auf den Bereich der Konstruktion und Produktion von Präzisionsformen und verfügt über ein Produktionsteam mit über 200 professionellen Technikern, ein technisches Forschungs- und Entwicklungsteam mit über 30 Ingenieuren und ein Full-Cycle-Serviceteam, das die Beratung vor dem Verkauf bis zur Wartung nach dem Verkauf abdeckt und umfassende Prozessdienstleistungen vom Formenbau über die Präzisionsverarbeitung bis zum Spritzguss bietet.

KRMOLD Mold ist mit internationaler Spitzenausrüstung wie CNC-Bearbeitungszentren, Präzisions-Funkenfräsmaschinen von Japan Makino, Drahtschneidemaschinen von Japan Shadick, Spritzgussmaschinen von Japan Toshiba und anderen bekannten nationalen und internationalen Marken ausgestattet. So erreicht das Unternehmen eine Bearbeitungsgenauigkeit von ± 0,002 mm und erfüllt die Anforderungen einer Vielzahl hochpräziser Kunststoff-Spritzgussformen. Als langjähriger Formenlieferant für Ford, Mercedes-Benz, BMW und andere Fortune 500-Unternehmen hat Kingreal Mold bereits über 500 Formen für Fahrzeugbeleuchtung, Innenraumteile und andere Kooperationsprojekte geliefert. Kingreal Mold produziert Spritzgussformen für die Automobilindustrie, die Medizinindustrie, die Möbelindustrie, die Unterhaltungselektronikindustrie usw.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.