Beschreibung der Kunststoff-Spritzgussform für die Luft- und Raumfahrt

——

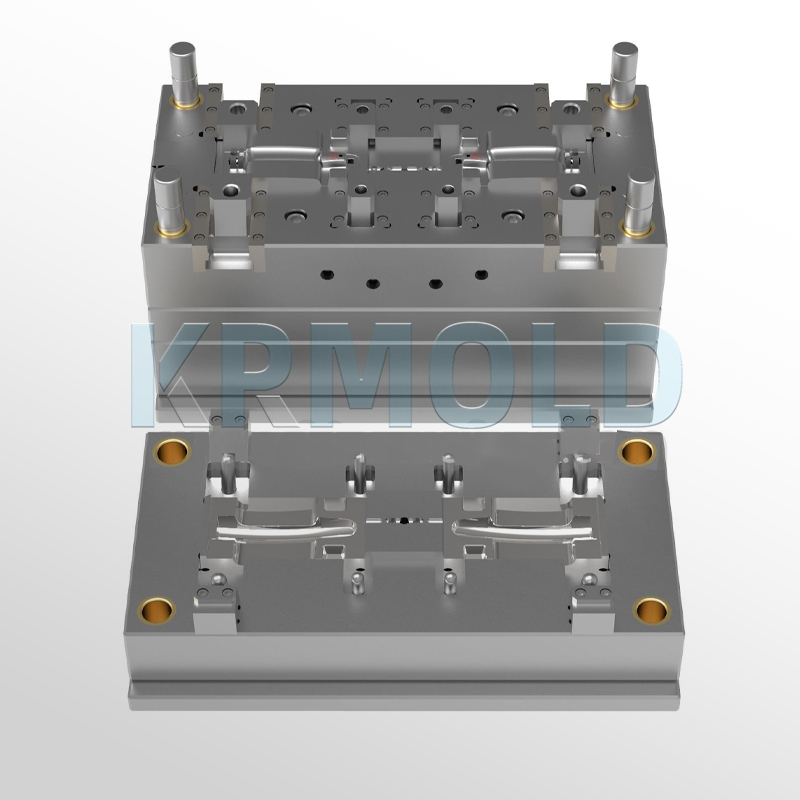

KRMOLD-Spritzgussformen für die Luft- und Raumfahrt sind speziell für Flugzeuganwendungen konzipiert und ermöglichen die Herstellung einer Vielzahl von Spritzgussteilen wie Fensterrahmen, Turbinenschaufeln und Bugradome. Diese präzisen Spritzgussteile verbessern nicht nur die Wirtschaftlichkeit und den Komfort, sondern tragen auch zur Verbesserung von Leistung und Sicherheit von Flugzeugen bei. KRMOLD-Spritzgussformen für die Luft- und Raumfahrt erfüllen die anspruchsvollen Leistungs- und Sicherheitskriterien der Luftfahrtbranche und ermöglichen die Herstellung komplexer, maßgenauer Teile in einem kleinen, leichten Paket.

Geben Sie Ihre Zeichnungen an KRMOLD weiter und unsere Ingenieure erstellen für Sie einen maßgeschneiderten Entwurf für eine Kunststoff-Spritzgussform für die Luft- und Raumfahrt, der genau auf Ihre Produktionsanforderungen zugeschnitten ist.

Vorteile der Kunststoff-Spritzgussform für die Luft- und Raumfahrt

——

1) Mehrere Materialien für Spritzgussformen für die Luft- und Raumfahrt

Für die Herstellung von Spritzgussformen für die Luft- und Raumfahrtindustrie können verschiedene Materialien verwendet werden. Durch Spritzguss können die Ingenieure von KRMOLD auf eine breite Palette von Materialien zugreifen, um die vielfältigen Anforderungen der Luft- und Raumfahrtindustrie an Teile und Prototypen zu erfüllen. Zu den gängigen Materialien gehören ABS, HDPE und PP, die für mehr Flexibilität und Anpassungsfähigkeit bei der Herstellung von Flugzeugelementen sorgen. Darüber hinaus garantiert die bemerkenswerte Festigkeit dieser Polymere die Langlebigkeit und Zuverlässigkeit fertiger Komponenten auch unter anspruchsvollen Bedingungen.

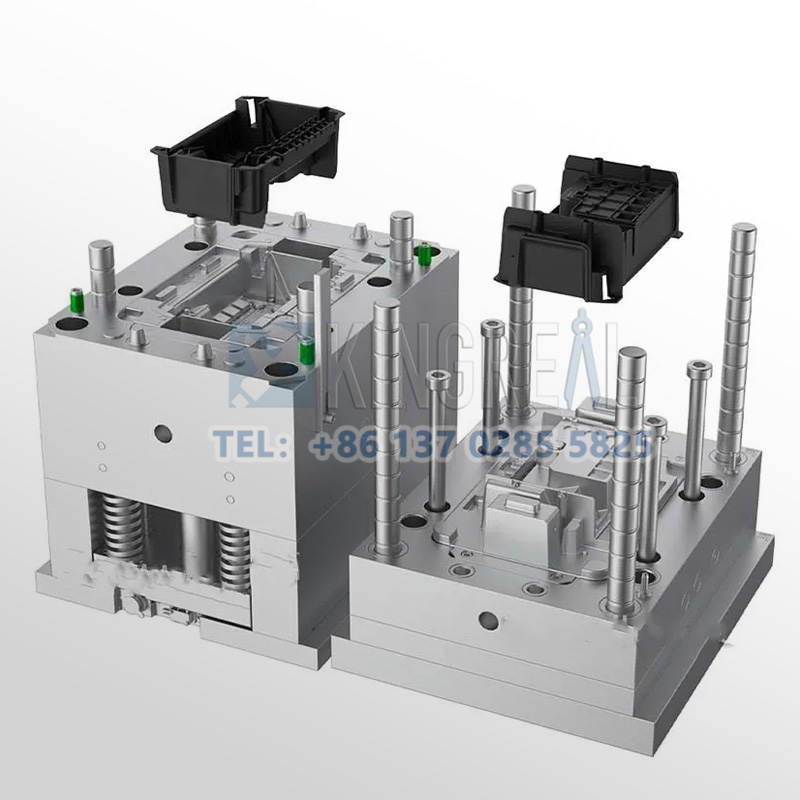

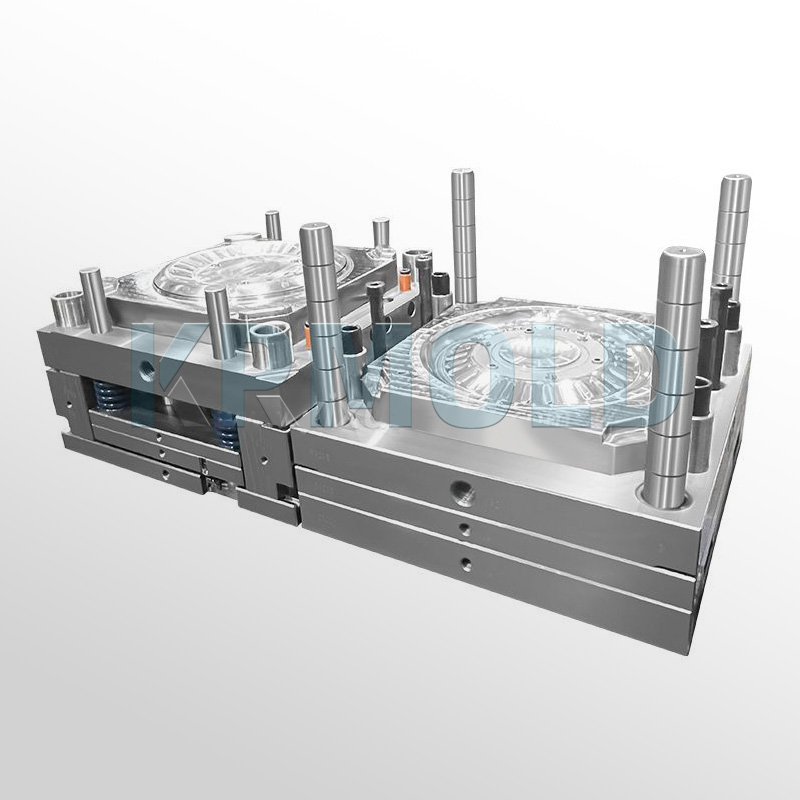

2)Präzisions-Spritzgussformen für die Luft- und Raumfahrt

Die mit KRMOLD-Spritzgussformen für die Luft- und Raumfahrt gefertigten Teile mit exakten Toleranzen garantieren eine perfekte Übereinstimmung mit anderen Teilen sowie präzise Form und Größe. Die Genauigkeit vereinfacht nachfolgende Bearbeitungsvorgänge und erhöht die Produktionseffizienz. Darüber hinaus garantiert die Kunststoffspritzgusstechnologie eine einheitliche Qualität und Optik der Flugzeugkomponenten. Hohe Wiederholgenauigkeit und sehr niedrige Fehlerraten während der gesamten Fertigung zeichnen diese Komponenten aus und garantieren so, dass jedes einzelne Bauteil den Konstruktionsspezifikationen entspricht und eine hohe Qualität aufweist.

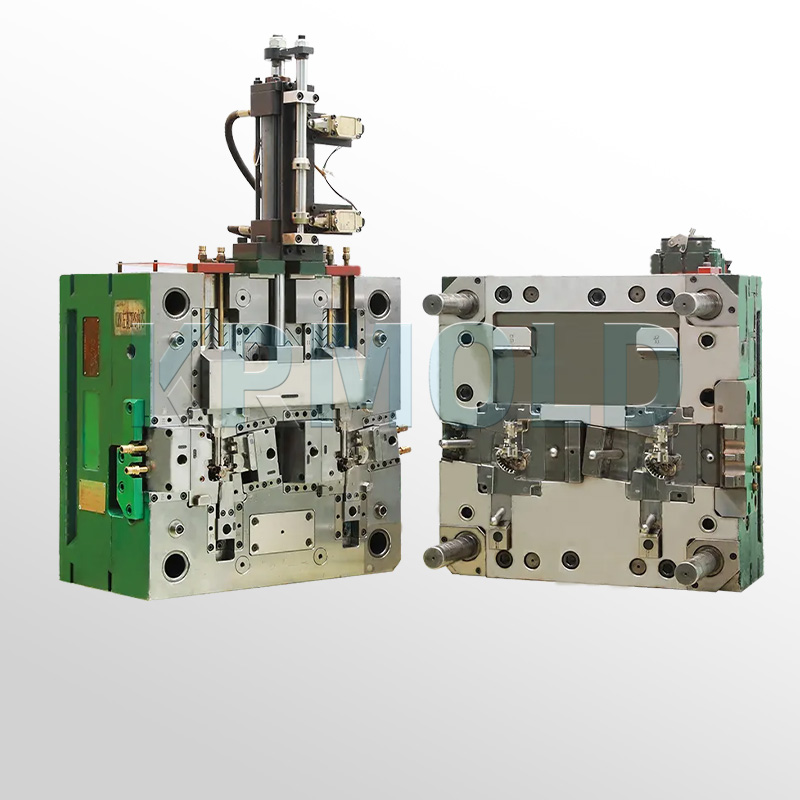

3) Flexibles Design von Kunststoff-Spritzgussformen für die Luft- und Raumfahrt

KRMOLD kann schnell auf vielfältige Kundenanforderungen reagieren und maßgeschneiderte Spritzgussformen für die Luft- und Raumfahrt entwickeln. Ob einfach oder komplex – KRMOLD bietet Spritzgussformen für die Luft- und Raumfahrt, mit denen sich schnell und effektiv komplette Komponenten für die Luftfahrtindustrie herstellen lassen. KRMOLD-Spritzgussformen für die Luft- und Raumfahrt ermöglichen zudem die individuelle Oberflächengestaltung fertiger Komponenten und Baugruppen. Dies verbessert nicht nur die Optik, sondern erhöht auch die Lebensdauer und den Nutzen des Teils.

Auswahl des Materials für Kunststoff-Spritzgussformen für die Luft- und Raumfahrt

——

| Material | Zugfestigkeit (MPa) | Biegemodul (GPa) | Maximale Betriebstemperatur (°C) | Dichte (g/cm³) | Schlüsselfunktionen |

| PEEK (Polyetheretherketon) | 90-110 | 3,6-4,0 | 260 | 1,30-1,32 | Hohe Festigkeit, chemische und Hitzebeständigkeit, hervorragende Verschleißfestigkeit |

| Polyimid | 100-160 | 4,0–5,5 | 315 | 1,43-1,47 | Hervorragende thermische Stabilität und elektrische Isolierung |

| PPS (Polyphenylensulfid) | 90-110 | 3,0-4,0 | 200 | 1,35-1,40 | Chemische Beständigkeit, Dimensionsstabilität bei Hitze |

| Glasfaserverstärkter Kunststoff (GFK) | 120-150 | 7,0-10,0 | 180 | 1,50-2,00 | Hohes Verhältnis von Festigkeit zu Gewicht und hervorragende Korrosionsbeständigkeit |

| Kohlenstofffaserverstärkter Kunststoff (CFK) | 500-1000 | 50-100 | 250 | 1,55-1,60 | Ausgezeichnete Steifigkeit und hervorragende Ermüdungsbeständigkeit |

| Nylon (Polyamid) | 75-85 | 2,6-3,3 | 120 | 1,12-1,15 | Hohe Verschleißfestigkeit und gute Dauerfestigkeit |

| Polytetrafluorethylen (PTFE) | 20-30 | 0,5-0,7 | 260 | 2.20-2.30 | Geringe Reibung, chemische Inertheit und hervorragende Hochtemperaturleistung |

| Polycarbonat (PC) | 60-70 | 2.1-2.4 | 135 | 1,20-1,22 | Hohe Schlagfestigkeit, Flammhemmung und optische Klarheit |

Gängige Spritzgussverfahren in der Luft- und Raumfahrt

——

Beim Umspritzen werden zwei verschiedene Materialien zu einem einzigen Bauteil kombiniert. Es eignet sich für Luft- und Raumfahrtteile, die einen starken Kern und eine weiche Außenschicht erfordern, wie beispielsweise Verschlüsse in der Luft- und Raumfahrt. |  |

Das Hinzufügen von Metall- und Kunststoffverbindungen zur Verbesserung der mechanischen Festigkeit eines Bauteils erfordert das Einlegespritzgießen. Besonders geeignet ist es für elektrische Bauteile in der Luft- und Raumfahrt. Dieses Einlegespritzgießen garantiert Zuverlässigkeit und hohe Festigkeit. |  |

Mikrospritzguss ist eine Technologie für extrem kleine Bauteile und wird häufig in der Luft- und Raumfahrt eingesetzt, beispielsweise für Miniaturzahnräder, Sensoren und Lager. Diese Miniaturkomponenten erfordern höchste Präzision und sind für den Einsatz unter extremen Bedingungen geeignet. |  |

Gasunterstütztes Spritzgießen reduziert den Materialverbrauch und minimiert Verzug und Schrumpfung durch die Einspritzung von Stickstoff nach dem Einspritzen des Kunststoffs. In der Luft- und Raumfahrt ermöglicht diese Technologie die Herstellung hochdichter, dünnwandiger Bauteile, die die aerodynamischen Eigenschaften des Flugzeugs gewährleisten. |  |

Spritzguss von Flüssigsilikonkautschuk Das Spritzgussverfahren für Flüssigsilikonkautschuk (LSR) wird häufig in Luft- und Raumfahrtkomponenten eingesetzt und eignet sich ideal für die Herstellung von Komponenten mit hoher thermischer Stabilität und Flexibilität, anspruchsvollen Dichtungen sowie niedriger und hoher Temperaturbeständigkeit. |  |

Anwendungen des Spritzgießens in der Luft- und Raumfahrt

——

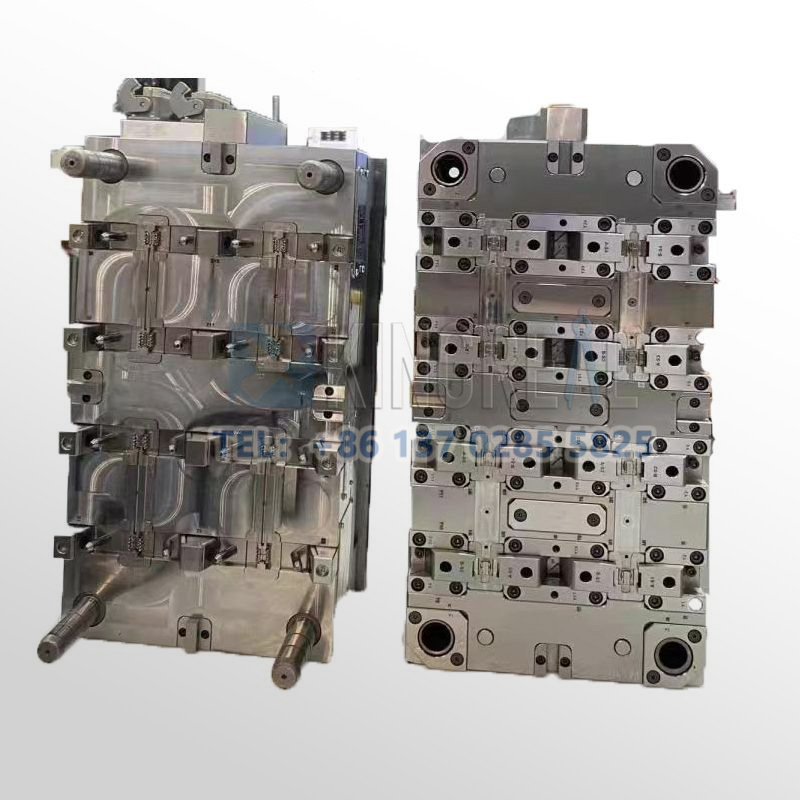

1) Spritzgussform für die Luft- und Raumfahrt für Gehäuse elektronischer Geräte

Gehäuse für elektronische Flugzeugkomponenten benötigen hervorragende Isoliereigenschaften, hohe Festigkeit und Korrosionsbeständigkeit, um die inneren elektrischen Komponenten zu schützen. KRMOLD-Spritzgussformen für die Luft- und Raumfahrt ermöglichen die anforderungsgerechte Konstruktion und Produktion von Gehäusen und garantieren so Oberflächenqualität und Maßhaltigkeit.

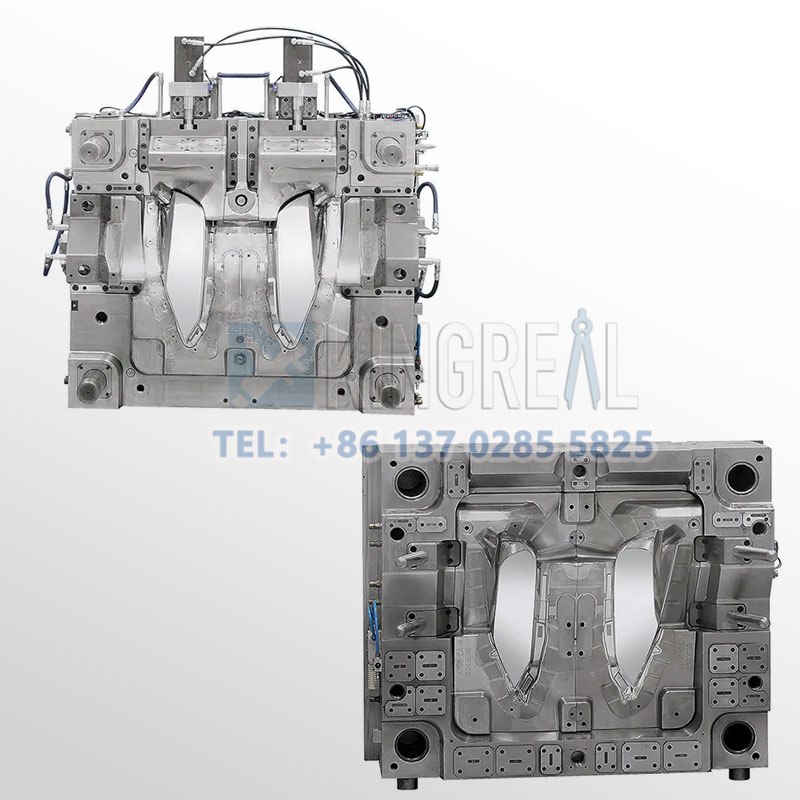

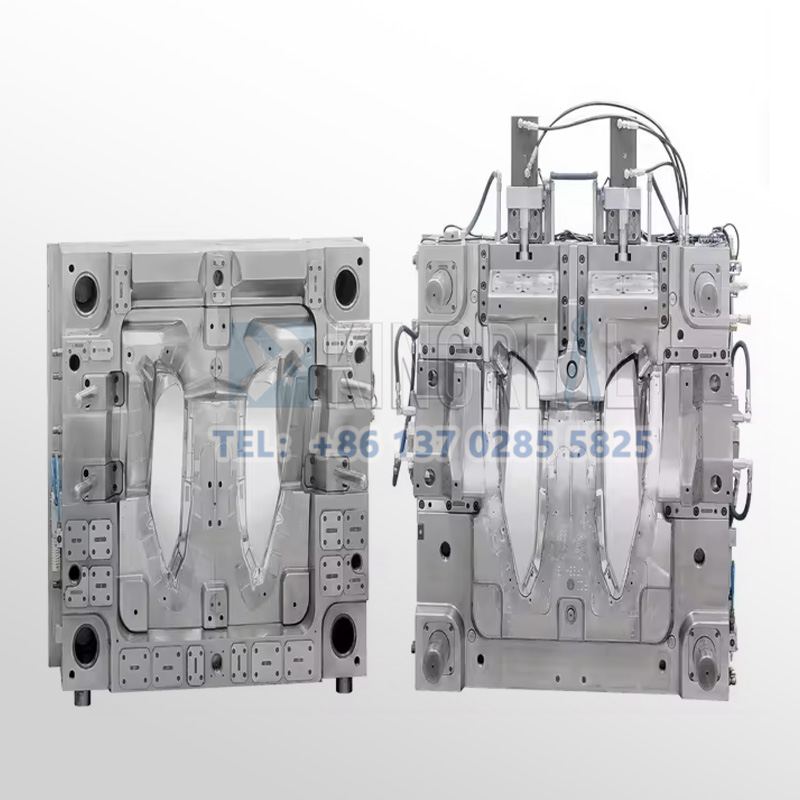

2) Kunststoff-Spritzgussform für die Luft- und Raumfahrt für Innenverkleidungen

Flugzeuginnenverkleidungselemente wie Bodenplatten, Armlehnen, Fensterrahmen und Gepäckablagen werden teilweise mit Kunststoff-Spritzgussformen für die Luft- und Raumfahrt hergestellt. Diese Teile müssen leicht, flammhemmend sowie ästhetisch ansprechend und komfortabel sein. KRMOLD bietet hierfür fachkundige Design- und Produktionsdienstleistungen für Kunststoff-Spritzgussformen für die Luft- und Raumfahrt an.

3) Spritzgussform für transparente Teile in der Luft- und Raumfahrt

Flugzeuge benötigen transparente Komponenten wie Windschutzscheiben, Kabinenhauben und Fenster. Hohe Festigkeit, Schlagfestigkeit und Transparenz sind wichtige Anforderungen. KRMOLD-Spritzgussformen für die Luft- und Raumfahrt erfüllen diese speziellen Kriterien und garantieren so, dass die optischen und mechanischen Eigenschaften transparenter Komponenten erhalten bleiben.

4) Spritzgussform für die Luft- und Raumfahrt für Mikrospritzgussteile

Mikrospritzgussteile werden in der Luft- und Raumfahrtindustrie häufig verwendet, beispielsweise für Mikrozahnräder und Sensorkomponenten. Diese Teile erfordern höchste Präzision und Qualität. KRMOLD nutzt modernste Technologie und Ausrüstung, um Mikrospritzgussformen herzustellen, die den Luft- und Raumfahrtstandards entsprechen.

5) Kunststoff-Spritzgussform für die Luft- und Raumfahrt für andere Teile

Viele Flugzeugkomponenten – darunter Radarkuppeln, Staurohre und Turbinenschaufeln aus Kunststoff – werden ebenfalls im Spritzgussverfahren für die Luft- und Raumfahrt hergestellt. Dank der umfassenden Expertise von KRMOLD im Luft- und Raumfahrtsektor bietet KRMOLD maßgeschneiderte Spritzgussformen für diese komplexen Spritzgusskomponenten und garantiert so Qualität und Leistung der Komponenten.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.