Komplettlösung für Spritzgussformen für Luftfahrtausrüstung

—

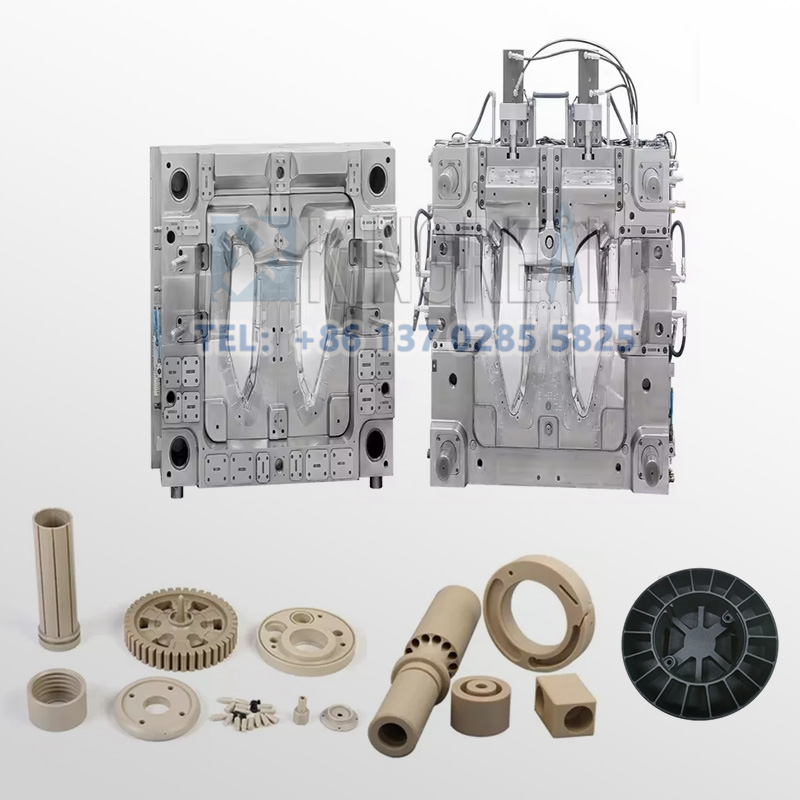

KRMOLD Spritzgussformen für Luftfahrtausrüstung unterstützen Kunden der Luft- und Raumfahrtindustrie bei der Herstellung von Spritzgusswerkzeugen für Verbundwerkstoffe. Spritzgussformen spielen eine Schlüsselrolle bei der Herstellung von Verbundteilen, da sie Teile produzieren, die den extremen Bedingungen hoher Temperaturen und Drücke sowie den strengen Maßanforderungen der Luft- und Raumfahrtindustrie gerecht werden.

Zu den gängigsten Spritzgussteilen für die Luft- und Raumfahrt gehören Flugzeugflügel, Rumpfplatten, Turbinengehäuse, Turbinenschaufeln usw. Vor Abschluss des Spritzgussprozesses müssen sich KRMOLD-Designer und Kundeningenieure über die detaillierten Anforderungen des Bauteils abstimmen, um sicherzustellen, dass das Teil die Leistungskriterien erfüllt. Formteile für die Luft- und Raumfahrtindustrie müssen nach höchsten Spezifikationen und mit höchster Maßgenauigkeit gefertigt werden. Dank dieser Liebe zum Detail halten Spritzgussteile den anspruchsvollen Bedingungen in der Luft- und Raumfahrt stand.

Spritzgussformen für die Luft- und Raumfahrtindustrie helfen dabei, verschiedene Arten geschmolzener, formbarer Kunststoffe in die gewünschte Form zu bringen. Dabei werden Polymerpartikel geschmolzen und in die Form gespritzt, wodurch der geschmolzene Kunststoff nahezu jede beliebige Form annehmen kann. Um den Produktionsanforderungen und der Entwicklung der Luft- und Raumfahrtindustrie gerecht zu werden, legt KRMOLD besonderen Wert auf die strukturelle Gestaltung von Formen und den Bereich des hochpräzisen Spritzgusses. Dies geschieht durch die Auswahl der Rohmaterialien für die Formen und die Konstruktion komplexer Angusskanäle, um die vielfältigen Anforderungen der Luft- und Raumfahrtindustrie an die Herstellung von Präzisions- und Großteilen zu erfüllen.

Kunststoff-Spritzgussdienstleistungen für die Luft- und Raumfahrt

—

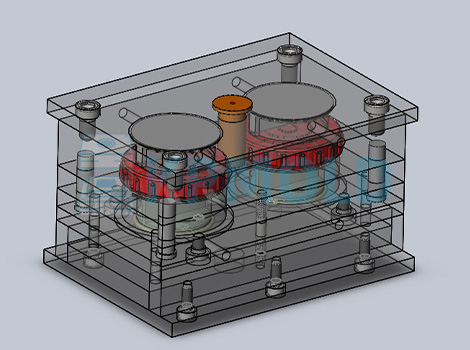

Vor der Herstellung von Spritzgussformen verfügt KRMOLD über ein professionelles Designteam, das die Anforderungen und das Design der von den Kunden benötigten Produkte ermittelt. Wir analysieren Materialeigenschaften, Toleranz- und Größenanforderungen sowie die Produktionschargengröße der Luft- und Raumfahrtteile usw. Wir entwerfen das Spritzgussmodell, um die Struktur der Spritzgussform durch 3D-Modellierung der Teile und Produkte zu optimieren.

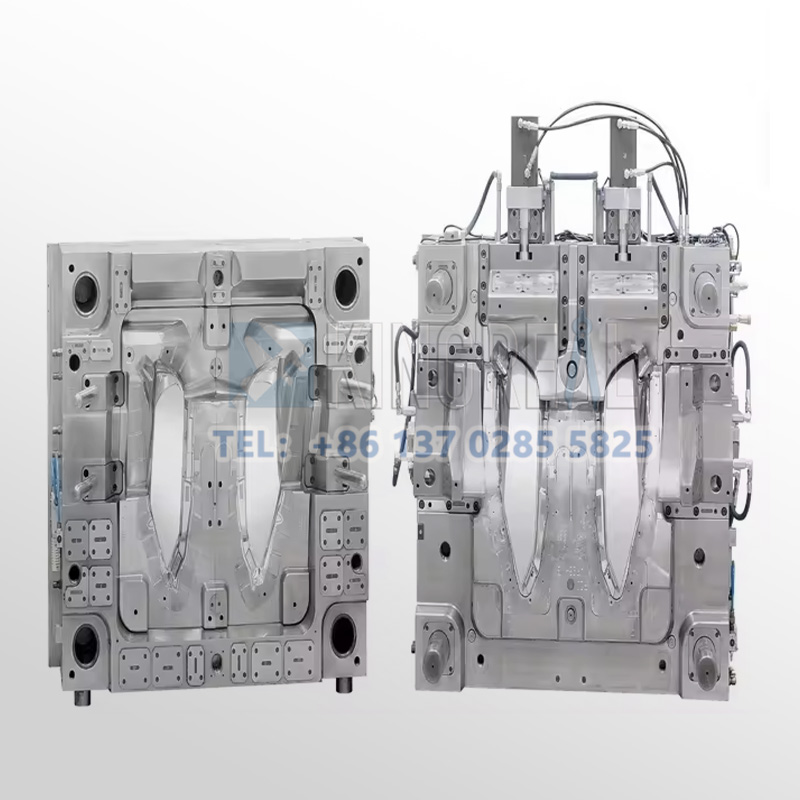

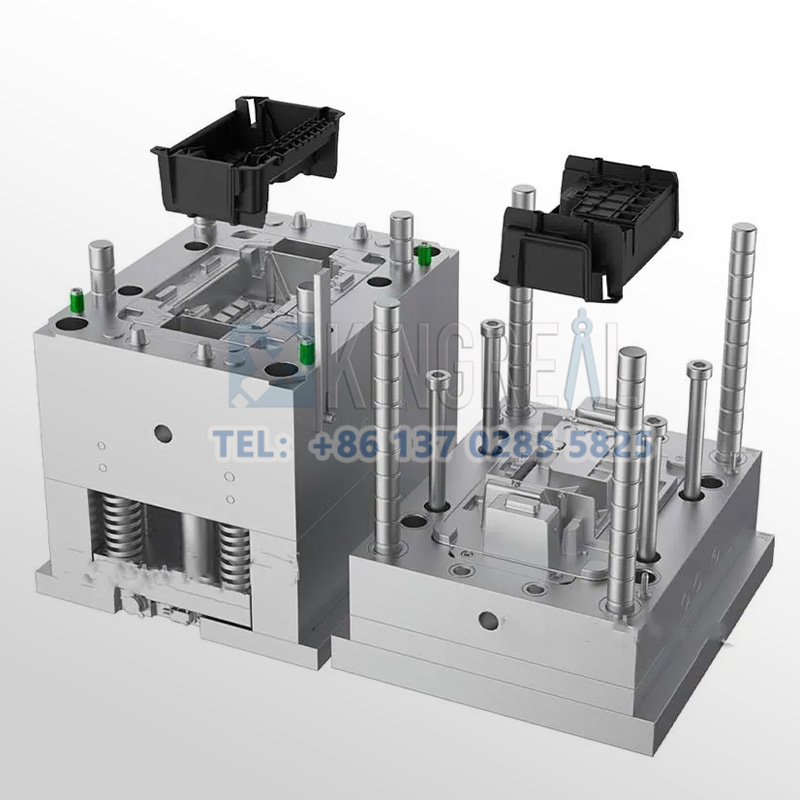

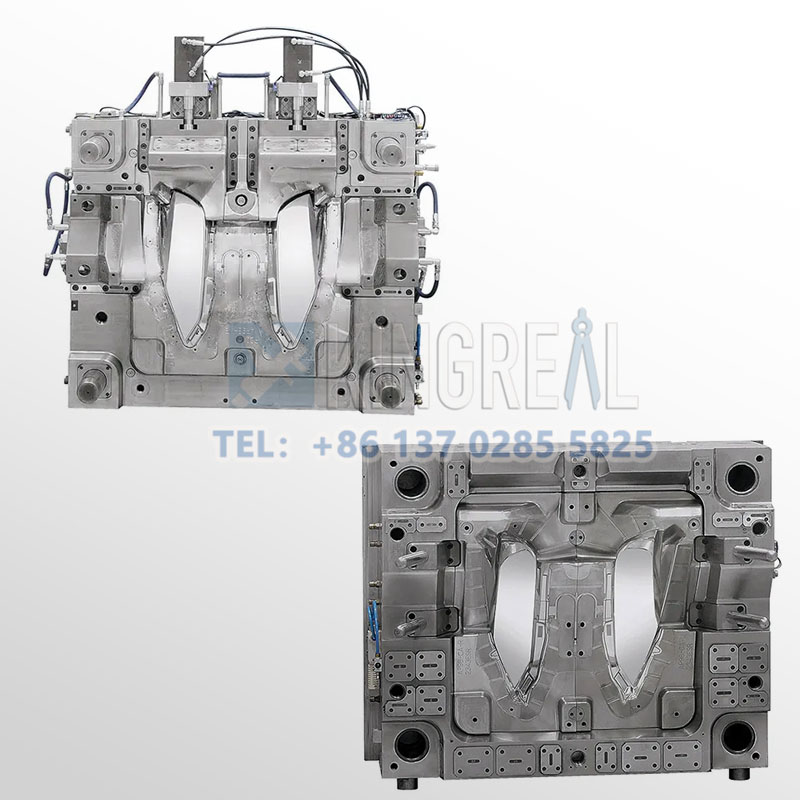

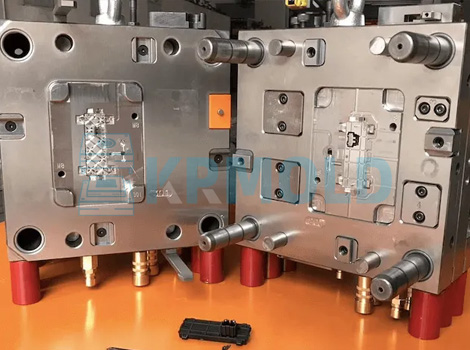

Nach Abschluss der Anforderungen und des Entwurfs beginnt KRMOLD mit der Herstellung der Spritzgussform. Dabei wird herkömmlicher Formstahl für die grundlegende Oberflächenbehandlung verwendet. Anschließend erfolgt die CNC-Präzisionsbearbeitung, CNC-Fräsen zur Materialentfernung und die Erstellung des Ausgangsprofils. Anschließend erfolgt die Bearbeitung der komplexen Oberflächen der Form und der tiefen Hohlraumstruktur durch Funkenerosion. Nach der Herstellung der vorläufigen Formstruktur werden Hochglanzpolieren und die Formanpassung durchgeführt.

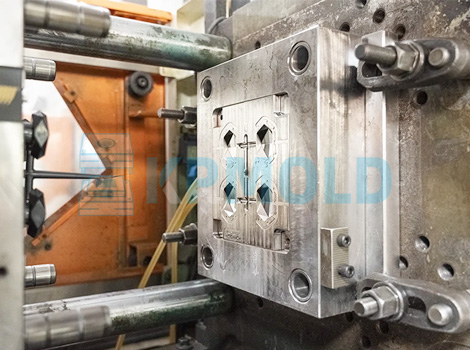

Nach der Herstellung von Spritzgussformen für die Luft- und Raumfahrt wird die Präzision der Geräte mithilfe von Präzisionsprüfgeräten wie quadratischen und kubischen Yuan-Messgeräten überprüft. Gleichzeitig organisiert KRMOLD die Montage und den Probeformprozess der Spritzgussformen im Werk, installiert die Formen auf der Spritzgussmaschine, stellt die entsprechenden Prozessparameter ein und führt eine Probeproduktion kleiner Chargen durch, um zu prüfen, ob die Produkte Qualitätsprobleme wie Schrumpfung, Blasen, Verzug, Fehlschuss und Grate aufweisen.

Gängige Spritzgussverfahren in der Luft- und Raumfahrt

——

1. Gasunterstütztes Spritzgießen, GAIM

Spritzgussformen für die Luft- und Raumfahrt verwenden das GAIM-Spritzgussverfahren. Nachdem der geschmolzene Kunststoff in die Form eingespritzt wurde, wird Stickstoff unter hohem Druck in den Hohlraum injiziert, um den Kunststoff zum Fließen zu bringen, sodass im Inneren des Teils eine Hohlstruktur entsteht. GAIM-Spritzguss wird üblicherweise für Teile mit ungleichmäßiger Wandstärke verwendet und kann innere Spannungen reduzieren und Verzug vermeiden. Dadurch können leichte und hochsteife Luft- und Raumfahrtteile hergestellt werden.

Vertreter von Spritzgussformen: wie z. B. Sitzarmlehnen, Instrumententafelrahmen-Spritzgussformen.

2. Zwei-Komponenten-Spritzguss

Spritzgussformen für die Luft- und Raumfahrt verwenden das Zweikomponenten-Spritzgussverfahren, um zwei verschiedene Kunststoffmaterialien nacheinander in dieselbe Form zu spritzen und so einen Mehrmaterial- oder Zweifarbeneffekt zu erzielen. Dieser wird häufig verwendet, um Mehrmaterialkombinationen für Innenausstattungen, Bedienfelder, Knöpfe und andere Spritzgussprodukte für die Luft- und Raumfahrt herzustellen.

3. Konventionelles Spritzgießen

Konventionelles Spritzgießen ist das gängigste Spritzgussverfahren. Der Produktionsprozess besteht üblicherweise darin, die Kunststoffpartikel zu erhitzen, bis sie schmelzen und unter Hochdruck in die Form einspritzen. Anschließend wird der Hohlraum gefüllt. Anschließend wird er abgekühlt und ausgehärtet, und das Teil wird geformt und entformt. Es wird üblicherweise zur Herstellung kleiner bis mittelgroßer Teile verwendet, beispielsweise Innenteile für Luft- und Raumfahrtausrüstung, elektronische Steckverbinder, Rohrverbindungsstücke und andere kleine und mittelgroße Teile.

Gängige Spritzgussmaterialien für Luft- und Raumfahrtteile

——

In der Luftfahrtindustrie müssen Kunststoffteile die Anforderungen an geringes Gewicht, hohe Festigkeit, hohe Temperaturbeständigkeit, Korrosionsbeständigkeit und Flammschutz erfüllen. Daher werden im Spritzgussverfahren für die Luft- und Raumfahrtindustrie hauptsächlich Hochleistungskunststoffe verwendet. Die Spritzgussformen von KRMOLD für die Luft- und Raumfahrtindustrie erfüllen die Produktionsanforderungen verschiedener Materialien.

Spritzgussteile für die Luft- und Raumfahrt aus Polyetheretherketon bieten hohe Temperaturbeständigkeit, hohe Festigkeit und Korrosionsbeständigkeit. Sie können lange Zeit in der Nähe von Flugzeugtriebwerken eingesetzt werden und sind beständig gegen Heizöle, Hydraulikflüssigkeiten, Lösungsmittel usw. Zu den üblichen Spritzgussteilen gehören Flugzeugrohre, Karosserieinnenteile, elektronische Steckverbinder und Lager. Zu den üblichen Spritzgussteilen gehören Flugzeugschläuche, Rumpfinnenteile, elektronische Steckverbinder und Lager usw.

2. Polyetherimid (PEI, Ultem®)

Spritzgussteile für die Luft- und Raumfahrt mit PEI als Rohmaterial erreichen eine hohe Steifigkeit, Schlagfestigkeit und hervorragende elektrische Isolationseigenschaften. Dadurch verformen sich die Teile auch bei längerem Gebrauch nicht und eignen sich für den Einsatz in Umgebungen mit hoher Beanspruchung. Zu den gängigen Spritzgussteilen zählen Flugzeugsitze, Kabinenfensterrahmen, Kabelhalterungen und Radarkuppeln.

3. Polyphenylensulfid (PPS)

Im Allgemeinen wird PPS beim Spritzgießen von Teilen der Luft- und Raumfahrtindustrie verwendet, beispielsweise von Kraftstoffleitungen, Motorteilen, elektrischen Steckverbindern, Zahnrädern und Hitzeschilden usw. Es zeichnet sich durch hohe Temperaturbeständigkeit, hohe Dimensionsstabilität und gute Abriebfestigkeit aus und eignet sich für Reibungsteile.

Häufig gestellte Fragen:

1.Wie erhalte ich ein Angebot für kundenspezifische Spritzgussformen?

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

2. Wie lange dauert es, bis ich ein Angebot für eine Spritzgussform erhalte?

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

3. Wie hoch ist die Lieferzeit für Spritzgussformen?

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.