Einführung in die Sensor-Spritzgießtechnik für Kunststoff-Autoteile

—

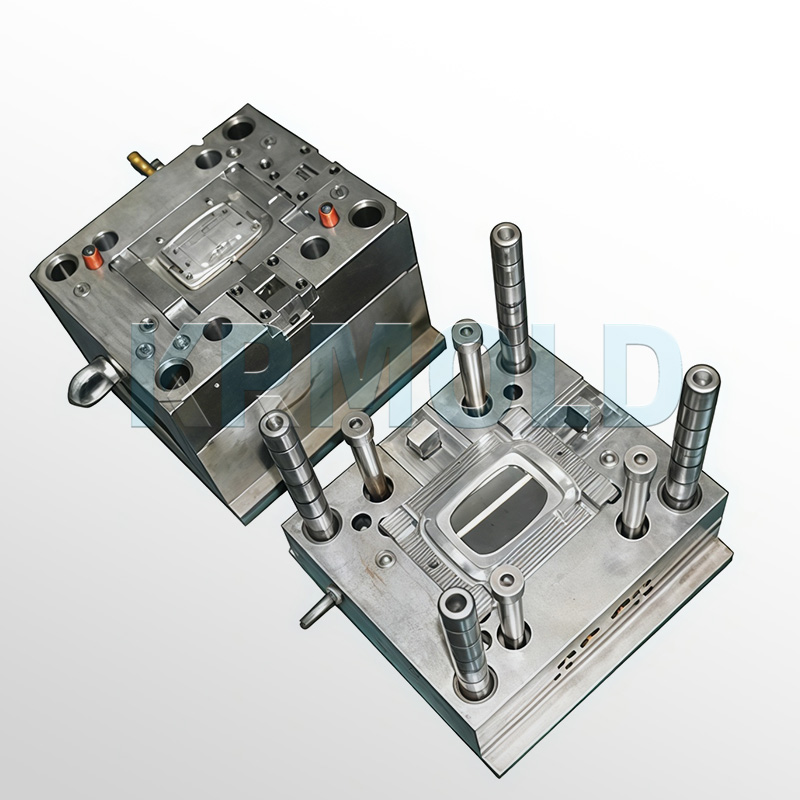

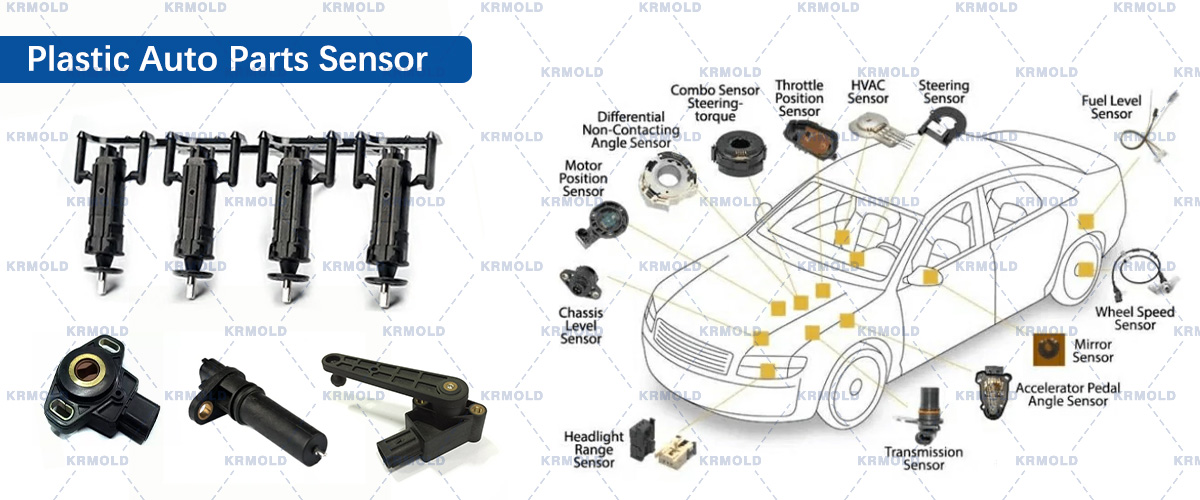

Die Spritzgussformen von KRMOLD für Kfz-Sensoren aus Kunststoff ermöglichen die Herstellung einer breiten Palette von Kfz-Sensoren, darunter Sensoren für Temperatur, Druck, Sauerstoff, Geschwindigkeit, Position, Beschleunigung und Licht. Die hochwertigen Spritzgussformen von KRMOLD produzieren präzise und langlebige Kfz-Sensorkomponenten, die die Sicherheit, Leistung und den Komfort von Fahrzeugen verbessern und so optimale Fahreigenschaften gewährleisten.

Als professioneller Hersteller von Spritzgussformen für Sensoren in der Automobilindustrie verfügt KRMOLD über umfassende Erfahrung in der Entwicklung und Fertigung solcher Formen. Das KRMOLD-Team bietet maßgeschneiderte Konstruktionsdienstleistungen für Spritzgussformen, die auf die spezifischen Bedürfnisse der Kunden zugeschnitten sind und die Qualität und Leistungsfähigkeit des Endprodukts gewährleisten.

Funktionsprinzip der Spritzgussform für Autosensorteile

—

Die Spritzgussformen von KRMOLD für Kfz-Sensoren aus Kunststoff nutzen fortschrittliche Spritzgusstechnologie. Die Spritzgießmaschine spritzt erhitzten, geschmolzenen Kunststoff in den Formhohlraum. Nach dem Schließen der Form kühlt der Kunststoff unter präzise definiertem Druck und Temperatur ab und erstarrt. So entsteht ein Kfz-Sensor-Kunststoffteil, das sich der Form des Formhohlraums anpasst. Nach dem Öffnen der Form wird das geformte Kunststoffteil mittels eines Auswerfermechanismus ausgeworfen. Dieser Prozess ist effizient und präzise und gewährleistet die hohe Qualität der Kfz-Sensor-Spritzgussteile.

Parameter des Sensors für Kunststoff-Autoteile im Spritzgussverfahren

—

| Name | Spritzgussform für Autosensorteile |

| Farbe | Weiß, Schwarz, Grün, Natur, Blau, Gelb usw. |

| Material | PP, PA, PC, PPT, ABS, PA+GF, POM, PE, UPE, PTFE usw |

| Formhohlraum | Einzel- und Mehrfachhohlraum |

| Läufersystem | Heißlauf und Kaltlauf |

| Ausrüstung | CNC-Maschinen, EDM-Maschinen, Trennmaschinen, Kunststoffmaschinen usw. |

| Formmaterial | P20/ 718H/ S136H/ S136 gehärtet/ NAK80 |

| Spritzgießmaschine | 30T, 50T, 60T, 80T, 90T, 120T, 168T, 200T, 380T |

| Schimmelpilzlebensdauer | 500.000 bis 5.000.000 Aufnahmen gemäß Kundenwunsch |

| Größe | individuell angepasst |

| Toleranz | ± 0,01 mm |

| Form | gemäß Ihrer Zeichnung oder dem Muster |

| Zertifizierung | IATF 16949 und zugehöriger vollständiger professioneller Prüfbericht |

| Gratisprobe | verfügbar |

| Vorteil | Beschaffung aus einer Hand |

Vorteile des Spritzgießens von Autosensorteilen

—

1. Hohe Produktionseffizienz

Die KRMOLD-Spritzgießformen für Kunststoffsensoren in der Automobilindustrie eignen sich besonders für die Massenproduktion und ermöglichen die schnelle Herstellung hochwertiger Sensoren. Diese hohe Produktionskapazität erfüllt nicht nur den Bedarf der Automobilindustrie an Großserienfertigung, sondern verkürzt auch die Lieferzeiten deutlich, sodass Kunden die Marktnachfrage zeitnah bedienen können.

2. Hohe Maßgenauigkeit

Die Spritzgussformen von KRMOLD für Kfz-Sensorteile ermöglichen die präzise Steuerung der Abmessungen von Kunststoffteilen und gewährleisten so eine gleichbleibende Produktqualität. Diese hohe Präzision erfüllt die strengen Anforderungen der Sensormontage und vermeidet Montageprobleme aufgrund von Maßabweichungen.

3. Fähig zur Formgebung komplexer Formen

KRMOLD bietet Spritzgussformen für Kunststoffsensoren in der Automobilindustrie an, mit denen sich Sensorteile mit komplexen Formen und internen Strukturen präzise herstellen lassen. Beispielsweise können Sensorkomponenten mit verschiedenen Schlitzen, Vorsprüngen und anderen Strukturen mithilfe der KRMOLD-Spritzgussformen für Automobilsensoren exakt gefertigt werden.

Wichtige Konstruktionsüberlegungen für Spritzgussteile für Automobilsensoren

—

1. Präzisionsdesign für Spritzgussformen für Autosensorteile

(1) Anforderungen an die Maßgenauigkeit

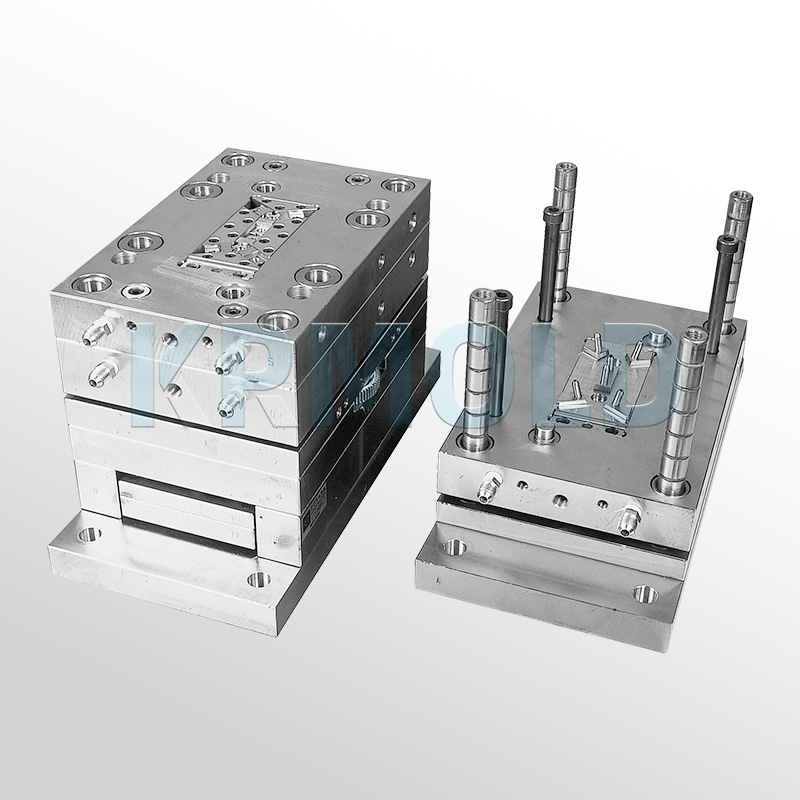

Bei der Konstruktion von Spritzgussformen für Sensoren in der Automobilindustrie berechnen und bestimmen die Ingenieure von KRMOLD präzise die Abmessungen von Formhohlraum und Kern anhand der erforderlichen Maßtoleranzen. Da diese Bauteile typischerweise extrem hohe Anforderungen an die Maßgenauigkeit stellen, ist die Präzision der Spritzgussformen von entscheidender Bedeutung. KRMOLD setzt hochpräzise Bearbeitungsmaschinen wie CNC-Bearbeitungszentren mit einer Genauigkeit im Mikrometerbereich ein, um diese Präzision zu gewährleisten.

(2) Form- und Lagegenauigkeitsdesign

Die Form- und Positionsgenauigkeit von Spritzgussformen für Automobilsensoren umfasst Form- und Positionsgenauigkeit. Die Formgenauigkeit des Formhohlraums muss exakt den Designvorgaben der Automobilsensoren entsprechen. Für die Konstruktion des Formhohlraums und die Simulationsanalyse wird fortschrittliche 3D-Modellierungssoftware eingesetzt, um die Oberflächenglätte und -genauigkeit zu gewährleisten. Bei der Bearbeitung nutzt das KRMOLD-Team EDM- und Hochgeschwindigkeitsfräsverfahren, um eine hohe Präzision der Hohlraumform sicherzustellen. Die Positionsgenauigkeit bezieht sich primär auf die relativen Positionsbeziehungen zwischen den verschiedenen Komponenten innerhalb der Spritzgussform für die Automobilsensoren. Hochpräzise Positioniervorrichtungen, wie z. B. Präzisionspositionierblöcke und Kegelpositionierstifte, gewährleisten, dass die Positionsgenauigkeit zwischen den Komponenten innerhalb des zulässigen Toleranzbereichs liegt.

2. Trennflächengestaltung für Spritzgussteile für Autosensoren

(1) Auswahl der Trennflächenposition

Die Lage der Trennfläche hat entscheidenden Einfluss auf die Qualität und das Erscheinungsbild von präzisionsgefertigten Spritzgussteilen für die Automobilindustrie. Die Ingenieure von KRMOLD vermeiden es daher, die Trennfläche in Bereichen zu platzieren, die für das Erscheinungsbild des Spritzgussteils wichtig sind oder dessen Funktion beeinträchtigen. Darüber hinaus sollte die Trennfläche, unter Berücksichtigung des Entformungsverfahrens, ein reibungsloses Entformen ermöglichen. Durch die Kombination von seitlichem Kernzug oder schrägem Auswerfer wird sichergestellt, dass das Spritzgussteil beim Öffnen der Form problemlos ausgeworfen werden kann. So werden Verformungen oder Beschädigungen durch ungleichmäßige Entformungskräfte vermieden.

(2) Gestaltung der Trennflächenform

Die Trennfläche kann verschiedene Formen annehmen, beispielsweise eine Ebene, eine geneigte Ebene oder eine gekrümmte Fläche. Die Ingenieure von KRMOLD entwickeln die Form der Trennfläche gezielt basierend auf der Form und den strukturellen Eigenschaften der spritzgegossenen Kunststoffsensoren für die Automobilindustrie. Gleichzeitig legen sie großen Wert auf die Abdichtung der Trennfläche, um ein Überlaufen des geschmolzenen Kunststoffs während des Spritzgießens zu verhindern. Durch die Entwicklung einer durchdachten Abdichtungsstruktur, beispielsweise mit Dichtungsnuten und Dichtungsringen, stellen sie sicher, dass beim Hochdruck-Spritzgießen kein geschmolzener Kunststoff austritt. Dadurch werden Leckagen vermieden und die Qualität und Maßgenauigkeit der Formteile gewährleistet.

KRMOLD Spritzguss-Herstellungsverfahren für Autosensorteile

—

-Formenkonstruktion: Ausgehend von den Konstruktionsanforderungen, der Maßgenauigkeit und dem Produktionsvolumen der Kunststoffsensorteile für die Automobilindustrie sowie unter Berücksichtigung von Faktoren wie den Spezifikationen der Spritzgießmaschine und den Eigenschaften des Kunststoffmaterials werden die Spritzgussformstruktur, die Abmessungen und die Details jeder Komponente der Kunststoffsensorteile für die Automobilindustrie entworfen.

-Bearbeitung: Mithilfe von CNC-Bearbeitung, EDM (Funkenerosion), Drahterodieren, Tieflochbohren und anderen Verfahren werden die Rohmaterialien wie z. B. Formstahl bearbeitet, um verschiedene Teile herzustellen.

-Montage durch die Monteure: Die Monteure schleifen und montieren die bearbeiteten Teile, prüfen die reibungslose Bewegung von Auswerferstiften, Schiebern und anderen Komponenten und stellen sicher, dass es keine Interferenzen mit der Spritzgussform für die Autosensorteile gibt.

-Polieren und Veredeln: Mithilfe von Werkzeugen und Materialien wie Schleifpapier, Ölstein und Diamantpaste werden die Außenflächen des Produkts sowie andere Bereiche der Kunststoff-Autoteile-Sensor-Spritzgussformteile poliert, um die Oberflächenqualität der Form zu verbessern und das Aussehen der Kunststoffteile zu gewährleisten.

- Inspektion und Probeformung: Durchführung von Probeformungen mit einer Spritzgießmaschine, um zu prüfen, ob die Spritzgießform für die Autosensorteile ordnungsgemäß funktioniert und ob Produktstruktur und -qualität den Standards entsprechen. Erstellung eines Berichts über die Prozessparameter der Probeformung usw.

-Formmodifikation und -reparatur: Falls auf der Grundlage der Ergebnisse der Probeformung Probleme mit dem Produkt auftreten, wird die Spritzgussform für Kunststoff-Autoteilesensoren angepasst und modifiziert, um die Produktionsanforderungen zu erfüllen.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.