Video über Spritzgussformen für Automobilteile

——

Einführung in die Spritzgusstechnik für Automobilteile

——

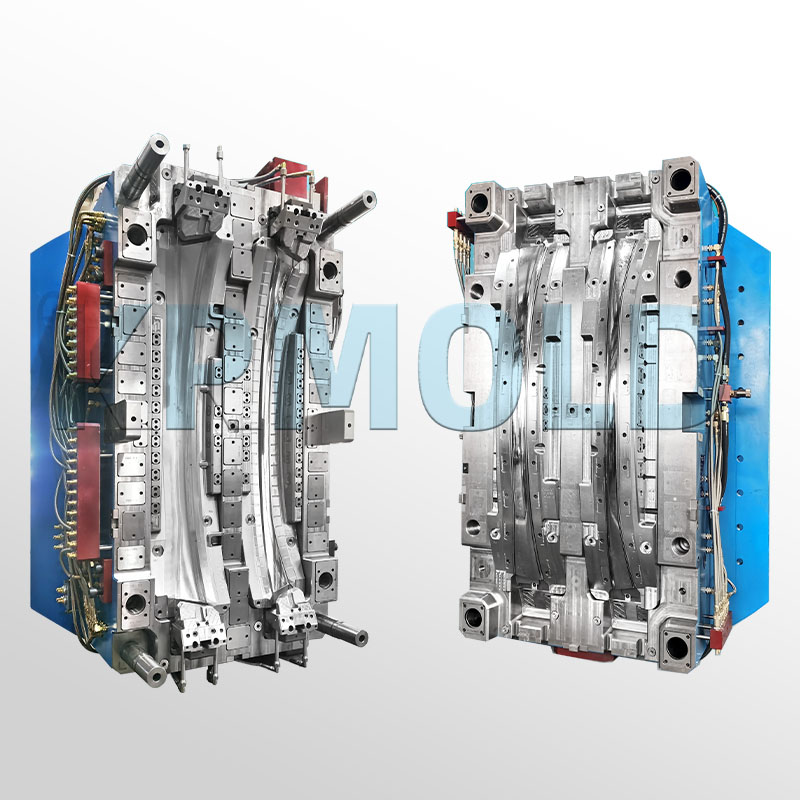

Die Spritzgussformen von KRMOLD für Automobilteile fertigen effizient eine Vielzahl von Teilen für die Automobilindustrie. Dazu gehören Instrumententafeln, Seitenverkleidungen, SUV-Seitenverkleidungen, Türverkleidungen, Dächer, Stoßfänger (vorne und hinten) sowie Heckklappenverkleidungen, die zusammen ein komplettes Fahrzeugsystem bilden. Die Spritzgussformen von KRMOLD für Automobilteile bieten Verbrauchern im Fahrzeugsektor einen hohen Komfort, da sie Kunststoffteile für Fahrzeuge unterschiedlicher Größen und Typen herstellen.

KRMOLD ist bestrebt, neben der Lieferung hochwertiger Spritzgussformen für Automobilkomponenten Mehrwert für seine Kunden zu schaffen und so deren Wettbewerbsfähigkeit zu stärken. KRMOLD verpflichtet sich nicht nur zur Bereitstellung qualitativ hochwertiger Spritzgussformen für Automobilteile, sondern auch zur Wertschöpfung für seine Kunden und damit zur Steigerung ihrer Wettbewerbsfähigkeit. KRMOLD hält sich bei der Konstruktion und Fertigung von Spritzgussformen für Automobilteile an höchste Standards und Präzision.

Vorteile der KRMOLD-Autoteile-Spritzgießform

——

1. Hohe Produktionsgeschwindigkeit für Spritzgussformen für Autoteile KRMOLD-Spritzgießformen für Automobilteile sind bekannt für ihre schnelle und effiziente Produktion. Dank fortschrittlicher Produktionsprozesse und -technologien fertigen KRMOLD-Spritzgießformen für Automobilteile in kurzer Zeit hochpräzise Kunststoffprodukte. Durch den Einsatz von KRMOLD-Spritzgießformen für Automobilteile steigern Kunden nicht nur ihre Produktivität, sondern senken auch die Produktionskosten deutlich.

2. Hochwertige Spritzgussform für Autoteile Die hohen Qualitätsanforderungen von KRMOLD an Spritzgussformen für Automobilteile gewährleisten, dass Hersteller durch die Einhaltung dieser Standards herausragende Ergebnisse erzielen. Präzisions-Spritzgussformen für Automobilteile erzeugen gleichmäßig dicke Bauteile und eliminieren so Strukturfehler, die andernfalls später Probleme verursachen könnten. Strenge Toleranzkontrollen garantieren zudem, dass die Bauteile die Industriestandards erfüllen oder übertreffen. Diese Premium-Garantie bietet reproduzierbare Leistung für jedes Bauteil und damit die Zuverlässigkeit, die Hersteller benötigen. |  |

3. Haltbarkeit der Spritzgussform für Automobilteile Während des Spritzgießprozesses analysieren die Ingenieure von KRMOLD sorgfältig die Lebensdauer der in den Spritzgussformen für Automobilteile verwendeten Materialien. So entstehen Spritzgussformen, die sich für hochfeste Polymere wie ABS und Polypropylen eignen und extremen Belastungen im Automobilbereich standhalten müssen. Mit den Spritzgussformen von KRMOLD werden robuste, temperatur- und umweltbeständige, bruchfeste und langlebige Kunststoffteile gefertigt.

4. Designflexibilität für Spritzgussformen für Autoteile KRMOLD stellt die individuellen Bedürfnisse seiner Kunden in den Mittelpunkt. Auf Basis kundenspezifischer Zeichnungen bietet KRMOLD maßgeschneiderte Spritzgussformen für Automobilteile an, um sicherzustellen, dass die gefertigten Teile den spezifischen Anforderungen hinsichtlich Größe und Form entsprechen. Diese Flexibilität gewährleistet die Herstellung von Teilen, die für spezielle Anwendungen geeignet sind, und bietet den Kunden mehr kreative Freiheit.

5. Vielseitigkeit für Spritzgussformen für Autoteile KRMOLD-Spritzgießformen für Automobilteile bieten außergewöhnliche Vielseitigkeit. Mit ihnen lassen sich vielfältige Automobilteile herstellen, darunter Exterieurkomponenten wie Kühlergrills, Stoßfängerabdeckungen und Felgen, aber auch Teile für den Innenausbau. Ob für Interieur- oder Exterieurkomponenten – KRMOLD-Spritzgießformen produzieren effizient und präzise Teile, die den Kundenanforderungen entsprechen. |  |

KRMOLD Neue Technologien in der Spritzgussfertigung von Autoteilen

——

Da die Nachfrage der Automobilindustrie nach Spritzgussformen für Automobilteile stetig steigt, forscht KRMOLD kontinuierlich an fortschrittlichen Technologien, um den Mehrwert von Spritzgussformen für Autoteile zu steigern und so die Kundenbedürfnisse in der Produktion besser zu erfüllen.

1. Sequenzielle Heißkanal-Regelungstechnik mit Ventilen

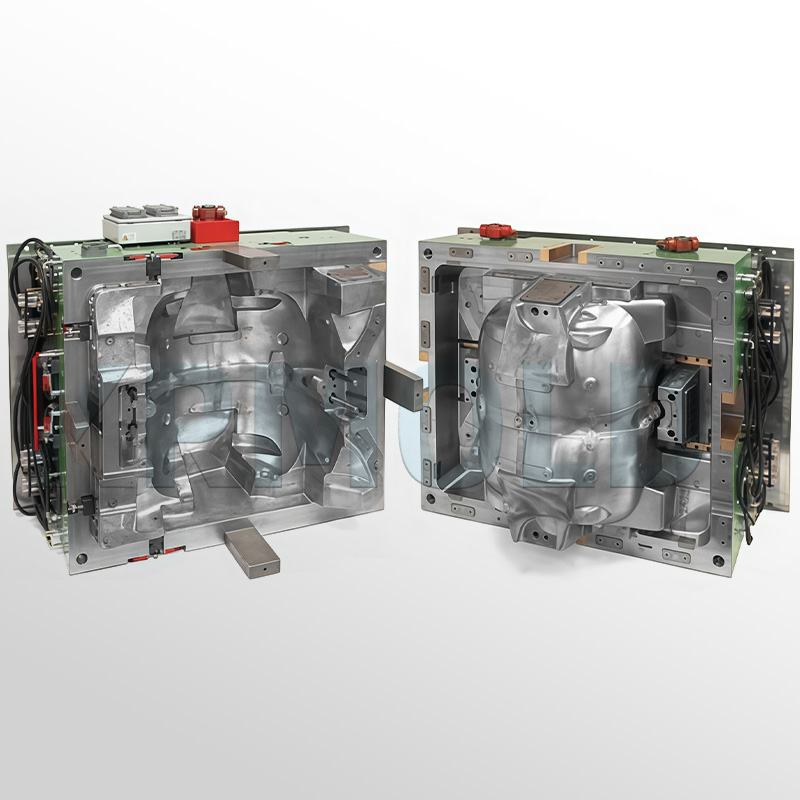

Die sequentielle Heißkanalsteuerung (SVG) ist eine innovative Technologie von KRMOLD. Durch die sequenzielle Einspritzung mittels Hydraulikzylindern werden die bei herkömmlichen Mehrpunkt-Simultanspritzgießverfahren auftretenden optischen Mängel effektiv beseitigt. So werden beispielsweise Schweißnähte und Lufteinschlüsse an Zierteilen für den Fahrzeuginnen- und -außenbereich vermieden. Die SVG-Technologie reduziert nicht nur die Fließlänge und den Formdruck, sondern spielt auch eine entscheidende Rolle bei der Herstellung von Zierteilen für den Fahrzeuginnen- und -außenbereich, wo hohe optische Anforderungen gelten. Sie gewährleistet so die Ästhetik und Qualität der Produkte.

2. Niederdruck-Doppelschicht-Spritzgießtechnologie für Automobilteile

Die Niederdruck-Doppelschicht-Spritzgießtechnologie für Autoteile ist ein neuartiges Spritzgießverfahren, das es ermöglicht, Teile, die traditionell von Hand umwickelt werden, in einem einzigen Schritt direkt in der Spritzgießform herzustellen. Diese Technologie nutzt Niederdruck-Spritzgießen, damit der Kunststoff über den Stoff fließt. Beim Öffnen der Spritzgießform wird der Stoff an den vorderen Formstiften befestigt. Nach dem Schließen der Form ist der Spritzgießvorgang abgeschlossen, und das Produkt weist nach dem Entnehmen eine besonders weiche Stoffoberfläche auf. Produkte, die mit dieser Technologie hergestellt werden, verbessern die dekorativen Eigenschaften, die Haptik und die Ästhetik deutlich. Sie finden breite Anwendung in Teilen wie Kartentaschenrahmen und ABC-Säulen in Fahrzeugen der Mittel- und Oberklasse.

3. Technologie zur inneren Trennfläche für Spritzgussformen für Autoteile

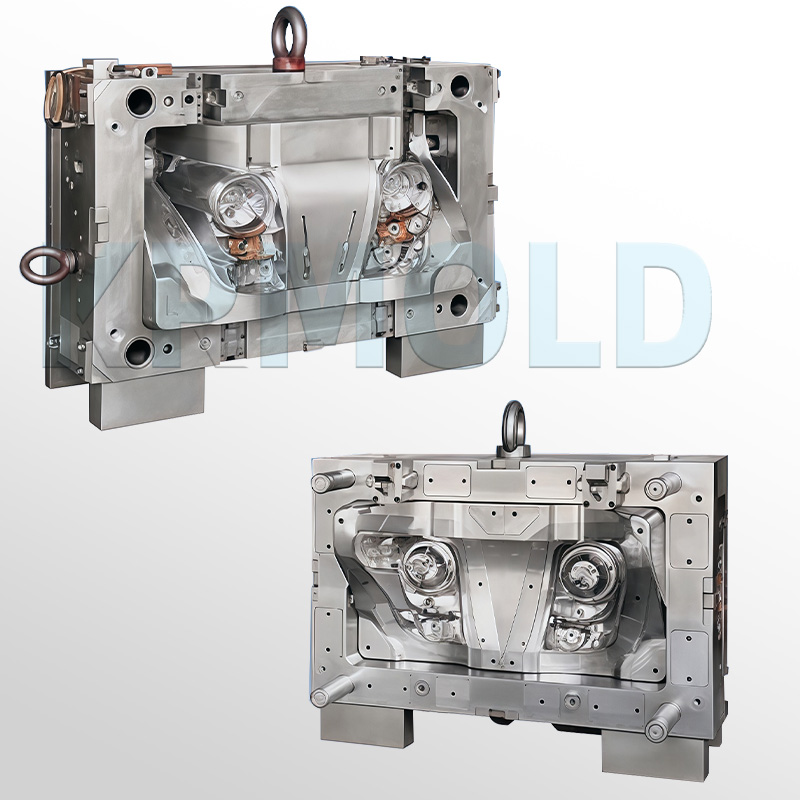

KRMOLD nutzt fortschrittliche Technologie zur internen Trennflächengestaltung bei der Konstruktion von Spritzgussformen für Automobilteile. Diese Technologie hat den Vorteil, dass die Trennlinie auf der nicht-äußeren Seite des Stoßfängers verborgen ist und somit das Erscheinungsbild des Bauteils nach der Montage nicht verändert. Neben der Verbesserung der Optik erhöht diese Konstruktion die allgemeine Stabilität der Spritzgussform und gewährleistet so die hervorragende Leistung und das ansprechende Aussehen der gefertigten Komponenten.

Spritzgussformen für Autoteile: Materialien und Anwendungen

——

Die Spritzgussformen von KRMOLD für Automobilteile nutzen eine Vielzahl von Hochleistungsmaterialien, um den Anforderungen unterschiedlicher Teile gerecht zu werden.

-ABS: Aufgrund seiner hohen Festigkeit und Haltbarkeit wird es häufig für Armaturenbretter, Verkleidungen und Karosserieteile verwendet.

-Polypropylen: Weithin bekannt für seine hervorragende Ermüdungsbeständigkeit, ist es ideal für Innenausstattungen, Batteriegehäuse und Stoßstangen.

-Polycarbonat: Aufgrund seiner Transparenz und Schlagfestigkeit wird es häufig für Scheinwerfergläser und Türgriffe verwendet.

-Polyamid (Nylon): Es ist weithin bekannt für seine Hitzebeständigkeit und Festigkeit und wird häufig für Motorhauben und Getriebe verwendet.

-Thermoplastisches Polyurethan (TPU): Es ist weithin für seine Elastizität bekannt und wird häufig für flexible Bauteile wie Schläuche und Dichtungen verwendet.

Durch die sachgemäße Auswahl und Anwendung von Materialien sind die Spritzgussformen von KRMOLD für Automobilteile in der Lage, qualitativ hochwertige und leistungsstarke Automobilteile herzustellen, die den vielfältigen Einsatzanforderungen der Kunden gerecht werden.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.