Beschreibung der Spritzgussform für Smart-Device-Gehäuse

——

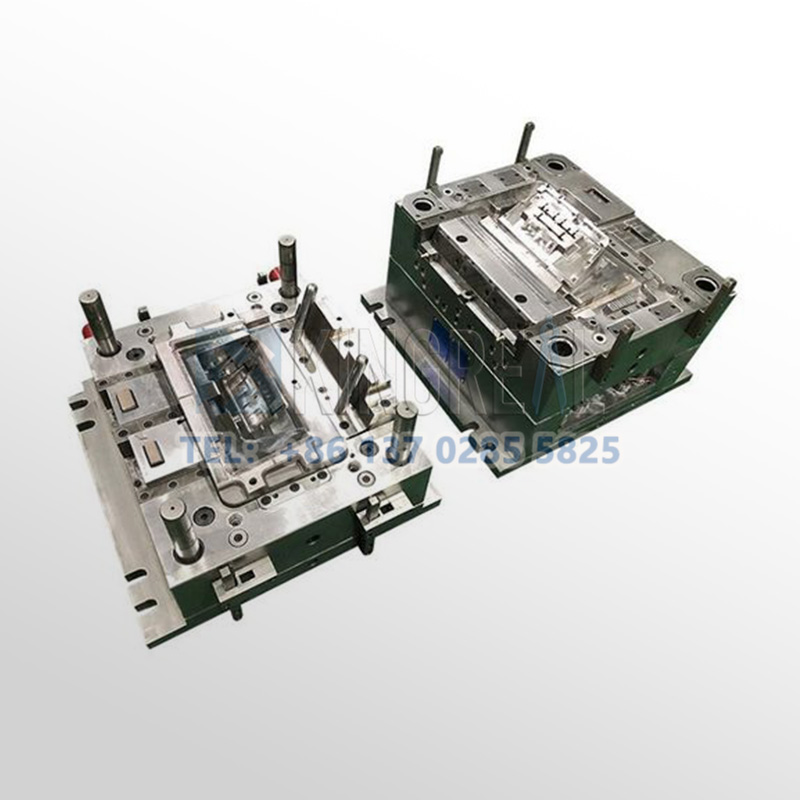

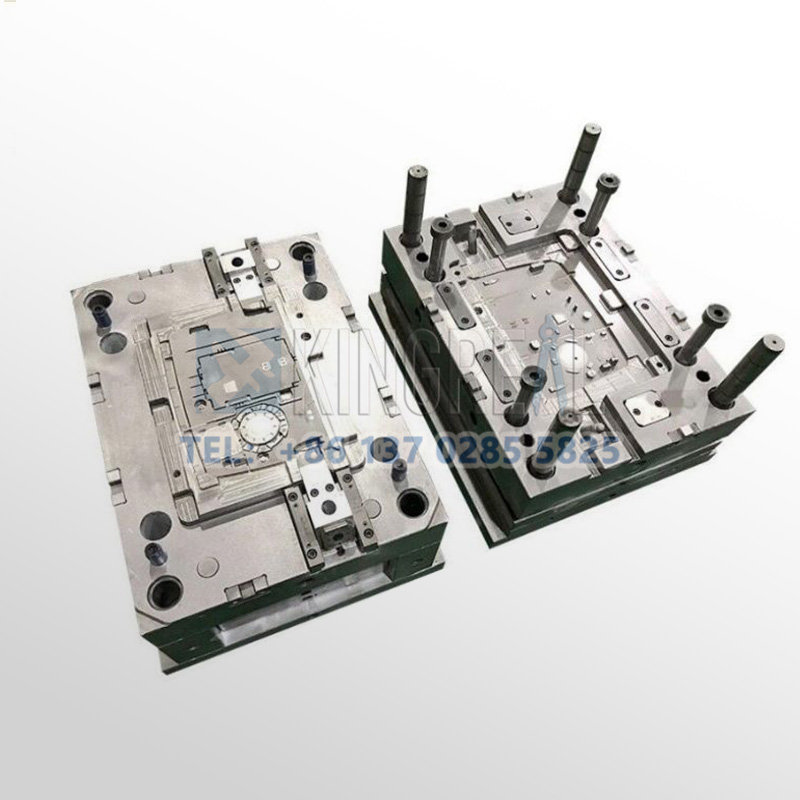

KRMOLD entwickelt Spritzgussformen für Smart-Device-Gehäuse, um den Bedarf der Unterhaltungselektronikbranche an der Herstellung wichtiger Kunststoffprodukte wie Smartphones, AR-Brillen, Kunststoffgehäusen für Smartwatches usw. zu decken. KRMOLD hat Kunden in der Unterhaltungselektronikbranche erfolgreich dabei unterstützt, die Entwicklung und Produktion einer Vielzahl unterschiedlicher Arten von Spritzgussformen für Smart-Device-Gehäuse abzuschließen.

KRMOLD hat Kunden in der Unterhaltungselektronikbranche erfolgreich dabei geholfen, die Konstruktion und Produktion von Spritzgussformen für verschiedene Arten von Smart-Device-Gehäusen abzuschließen und ist bestrebt, seinen Kunden komplette Produktionslösungen anzubieten.

Vorteile der Spritzgussform für Smart-Device-Gehäuse

——

1. Hochpräzises Spritzgussdesign

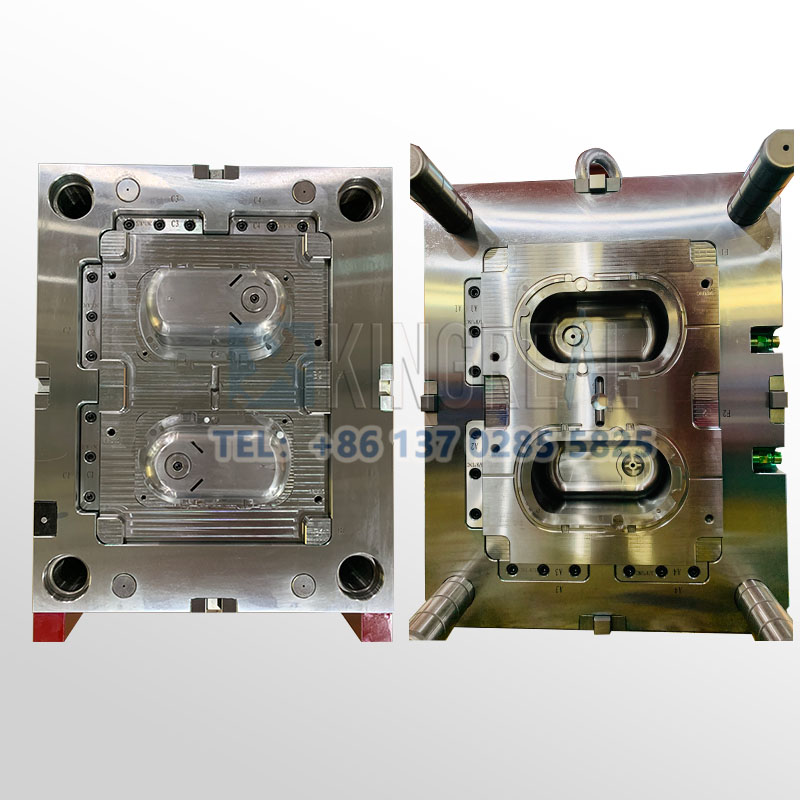

Gehäuse von Smartgeräten weisen in der Regel komplexe Strukturen wie ultradünne Wände, gewölbte Oberflächen und Mikrolöcher auf, die für eine integrierte Formgebung hochpräzise geformt werden müssen. Beispielsweise erfordern die gewölbten Kanten von Smartwatch-Gehäusen und die Öffnungen von Herzfrequenzsensoren 5-achsige CNC-Bearbeitung und Spiegel-EDM-Technologie, um Maßgenauigkeit zu gewährleisten und Montageabweichungen oder Signalstörungen zu vermeiden.

Gehäuse von Smartgeräten erfordern häufig eine hochglänzende Oberfläche, eine matte Textur oder ein IMD-Verfahren (In-Mold-Decoration). Die Spritzgussform für Smart-Home-Teile von KRMOLD muss so konzipiert sein, dass die Oberfläche auf Ra ≤ 0,02 μm (Spiegelqualität) poliert wird und durch Ätzen oder Lasergravieren komplexe Muster erzielt werden können.

2.Erfüllen Sie die Nachfrage nach der Produktion von Smart-Device-Gehäusen aus mehreren Materialien

Das Spritzgusswerkzeug für Smart-Device-Gehäuse kann Hochleistungskunststoffe wie PC+ABS, glasfaserverstärktes Nylon und LCP usw. verarbeiten. Das Smart-Device-Gehäuse erfordert eine optimierte Angusskonstruktion, um beim Entwurf des Spritzgusswerkzeugs Schmelzspuren zu vermeiden. KRMOLD hat auch Durchbrüche bei der Nachfrage nach innovativen Materialien erzielt, wie beispielsweise mit Flüssigsilikonkautschuk (LSR) gekapselter Kunststoff, biobasierte Kunststoffe (PLA/PLA) und biobasierte Kunststoffe (PLA/PLA/PLA), biobasierte Kunststoffe (PLA/PHA) usw., die Anpassungen der Temperaturregelung und des Freigabewinkels des Spritzgusswerkzeugs erfordern.

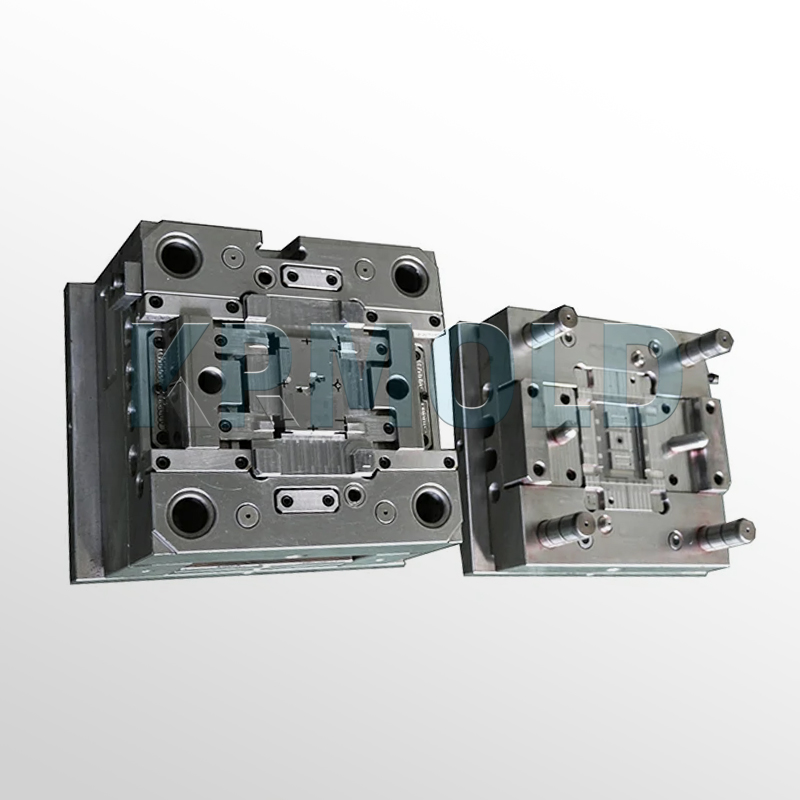

3. Verbessern Sie die Produktionseffizienz und senken Sie die Produktionskosten

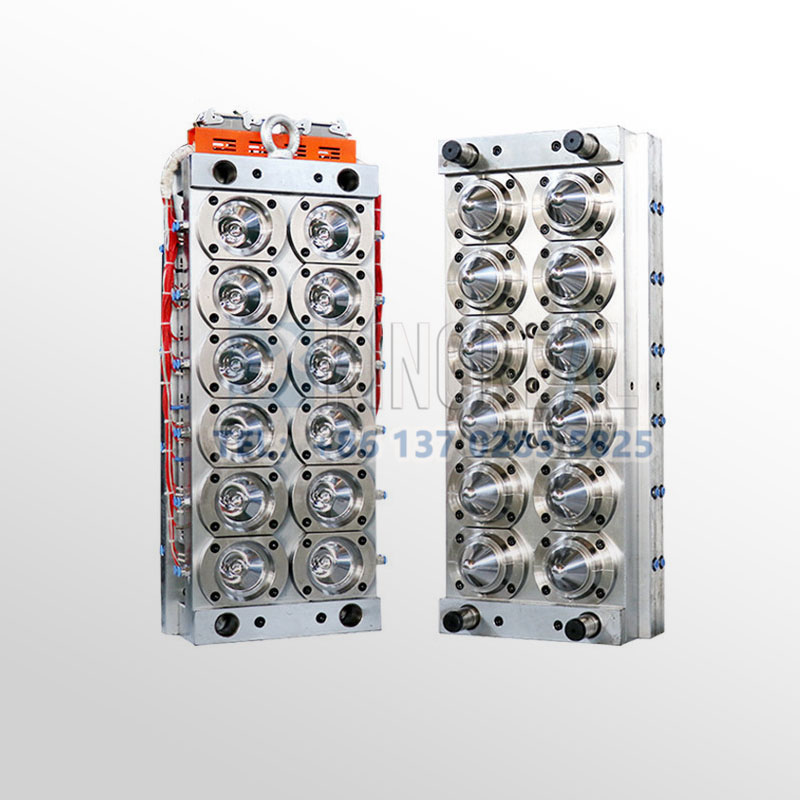

Spritzgussformen für Smart-Device-Gehäuse verwenden üblicherweise Mehrkavitätenformen mit Heißkanalsystem. Dadurch verkürzt sich die Zykluszeit auf 5 Sekunden pro Form und die Produktionseffizienz steigt um über 50 %. Gleichzeitig reduziert die Kombination aus automatischer Roboteraufnahme und Vakuumzufuhr manuelle Eingriffe und kombiniert mit KI-gestützter Formflussanalyse zur Optimierung von Parametern (wie Druck und Temperatur) die Anzahl der Formprüfungen um über 30 %.

Gängige Spritzgussverfahren

——

In-Mold-Molding-Technologie (IMD)

In-Mold-Dekoration (IMD) ist ein Verfahren, das bedruckte Dekorfolien mit Spritzguss kombiniert. Durch das Einbetten einer vorgedruckten Folie in eine Form verschmilzt das Harz beim Spritzgießen mit der Folie, um Oberflächendekoration und Funktionalität zu integrieren. Der In-Mold-Spritzguss-Produktionsprozess umfasst üblicherweise Foliendruck und -vorbehandlung, Folienpositionierung und Formschließen, das Einfüllen des Injektionsharzes, die Folien- und Harzverbindung sowie abschließendes Abkühlen und Entformen zur Bildung einer dekorativen Oberfläche.

IMD unterstützt Metallbeschichtungen, Glasimitationen, dreidimensionale Texturen und andere komplexe Effekte. Die Smartphone-Hülle kann im Siebdruckverfahren bedruckt werden, um Farbverläufe, mikrogravierte Logodesigns usw. zu erzielen. Die Tintenschicht des IMD-Prozesses ist mit einer transparenten Folie bedeckt, die nicht nur die Farbbrillanz bewahrt, sondern auch Fingerabdrücke und Blendschutz bietet und so den optischen Anforderungen hochwertiger Smart-Geräte entspricht.

Durch die Hochdruckformtechnologie kann IMD eine dreidimensionale 3D-Modellierung auf einer Folie mit einer Dicke von 0,1–0,3 mm realisieren und gleichzeitig die Gesamtdicke der Schale von ≤ 1,5 mm beibehalten. Dadurch können die durch Kleben oder Einrasten bei der herkömmlichen Montage verursachten Nähte vermieden und die Wasser- und Staubdichtigkeit verbessert werden.

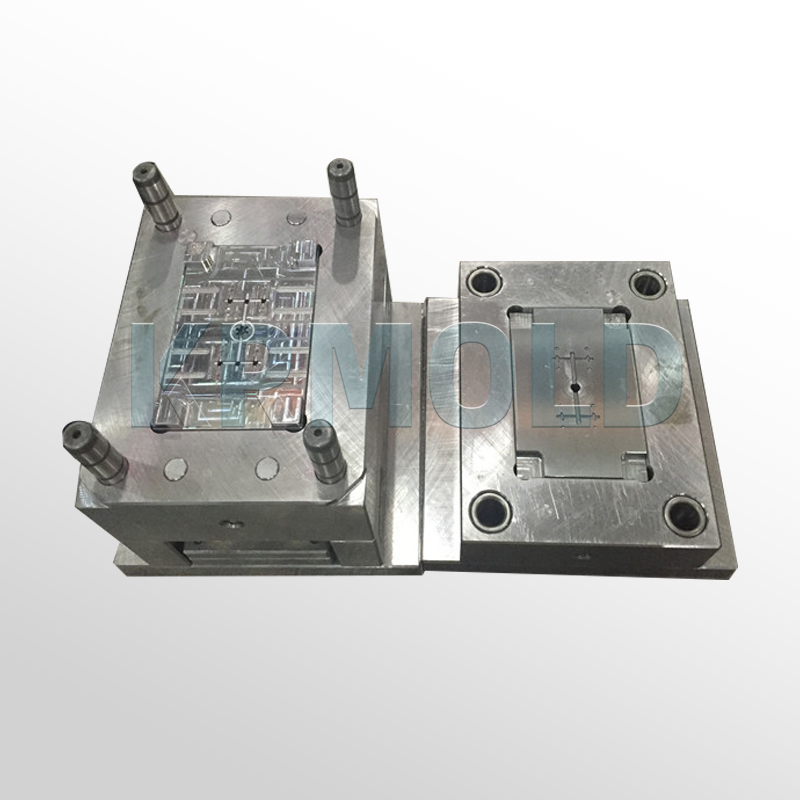

Mehrkavitäten-Spritzgussform aus hochverschleißfestem Stahlmaterial S136H, NAK80, hergestellt mittels 5-achsiger CNC-Maschine + EDM-Formgebung. Üblicherweise wird eine symmetrische Anordnung (z. B. 4-, 8- oder 96-fach) verwendet, um den Schmelzfluss auszugleichen. Der Hauptströmungskanal und die Verteiler müssen durch eine Formflussanalyse optimiert werden. Das Einspritzen mehrerer Teile in einem Guss ermöglicht die Massenproduktion, reduziert die Anzahl der Formen und die Formwechselzeit und senkt die Einzelteilkosten um 20–40 %.

Die Produktion von Gehäusen für intelligente Geräte erfordert den Einsatz effizienterer Spritzgussformen, um die Marktnachfrage zu decken. Spritzgussformen für intelligente Gerätegehäuse mit Mehrkavitäten-Formgebungsverfahren können dazu beitragen, die Kosten für ein einzelnes Gehäuseprodukt für intelligente Geräte um 30 bis 50 % zu senken!

KRMOLD Spritzguss-Herstellungsausrüstung

——

CNC-Maschine

CNC-Fräsmaschinen werden zum Fräsen, Bohren, Gewindeschneiden, Präzisionsgravieren usw. verwendet. Sie eignen sich zur Bearbeitung von Formhohlräumen, Kernen, Trennflächen, Kühlwasserkreisläufen, Auswerferlöchern usw. KRMOLD verwendet international bekannte CNC-Bearbeitungsmarken, wie etwa das japanische Unternehmen Makino V33, um die Präzision der Formenbearbeitung sicherzustellen.

Elektroerosionsmaschine (EDM)

Eine CNC-Funkenerosionsmaschine (EDM, Electrical Discharge Machine) ist eine Art CNC-Gerät, das elektrische Funkenentladungen zur Präzisionsbearbeitung von Metallmaterialien für Spritzgussformen verwendet und hauptsächlich zur Herstellung von Formen oder Präzisionsteilen aus Materialien mit hoher Härte, tiefen Hohlräumen und komplexen Formen verwendet wird.

Drahtschneidemaschine

Die Drahtschneidemaschine ist eine CNC-Maschine, die Spritzgussformen mit hoher Präzision schneidet, indem sie feine Drähte als Elektroden verwendet und das Metall durch Impulsentladung ätzt. KRMOLD verwendet ALN600Gs von Sardick Japan, um die Präzision der Formenbearbeitung sicherzustellen.

KRMOLD Service für Spritzgussformen

——

1. Komplettservice aus einer Hand

Wir bieten einen umfassenden Service, von der Integration der Anforderungen über die Formenkonstruktion und -herstellung bis hin zur Lieferung und zum Kundendienst.

Das technische Team ist intensiv in die Produktdesignphase des Kunden eingebunden, optimiert die Formstruktur und entwirft die Formzeichnungen mithilfe von Formflussanalysesoftware (wie Autodesk Moldflow, UGNX). Ausgestattet mit importierter CNC, Shadick-Drahtschneidemaschine, Spiegelentladungsausrüstung und anderen Präzisionsverarbeitungsgeräten, um eine Genauigkeit von ±0,02 mm zu erreichen;

Wir verfügen über eine große, intelligente Werkstatt zur Unterstützung von Sekundärverarbeitungen wie Siebdruck, Schweißen, Sprühen usw. Wir setzen das Qualitätssystem ISO13485 und IATF16949 strikt um und bieten kostenlosen Transport, regelmäßige Wartung der Formen und ein Jahr Garantieservice.

2. Vollständiges Qualitätskontrollsystem

Wir verfügen über eine umfassende Produktionswerkstatt mit 5-Achs-Bearbeitungszentren von Makino, Spritzgussmaschinen von Haitian und anderen namhaften Geräten aus dem In- und Ausland, um Verzögerungen in der Ausgangsverarbeitung zu vermeiden. Mithilfe der Koordinatenmessmaschine CMM und des dreidimensionalen Prüfgeräts erfolgt eine vollständige Prüfung der wichtigsten Abmessungen sowie die Umsetzung des PDCA-Zyklus-Qualitätsmanagements. Darüber hinaus erstellen wir einen vollständigen Qualitätsprüfbericht für Spritzgussformen.

3. Genaue Lieferkontrolle zur Gewährleistung des Projektzeitplans

Durch digitales Management wird der Produktionsfortschritt von Auftragsbeginn an überwacht. Daten zu verschiedenen Aufträgen und Lieferterminen werden überwacht. Sobald Faktoren auftreten, die zu Verzögerungen führen können, kann sofort eine Beschleunigung des Produktionsplans veranlasst werden, um sicherzustellen, dass der Kunde die Herstellung der Kunststoffspritzgussformen innerhalb der Lieferzeit abschließt.

Geben Sie die Kunststoffart (z. B. PP, ABS) und die Anforderungen für die Nachbearbeitung (z. B. Spritzen, Siebdruck) an und stellen Sie 2D- oder 3D-Zeichnungen der Kunststoffteile bereit. Geben Sie gleichzeitig das Produktionsvolumen, die Anforderungen an das Erscheinungsbild, die Toleranzstandards usw. an.

Im Allgemeinen beginnen unsere Ingenieure sofort mit der Angebotserstellung, nachdem der Kunde die vollständigen Produktionsanforderungen übermittelt hat. Normalerweise dauert dies etwa 1-3 Tage.

Die Lieferzeit für herkömmliche Spritzgussformen beträgt in der Regel 30–60 Tage und kann bei komplexen Formen länger sein. Beispielsweise beträgt die typische Lieferzeit für Flüssigsilikonformen etwa 60 Tage und umfasst Design, Herstellung, Formprüfung usw.

Hochpräzise Verarbeitungstechnologie: Hochpräzise Geräte wie CNC-Bearbeitungszentren (CNC) und Funkenerosionsmaschinen (EDM) werden verwendet, um den Designprozess in Kombination mit CAD/CAM-Software zu optimieren. Qualitätskontrolle: Überprüfung der wichtigsten Abmessungen der Form mit einem Koordinatenmessgerät (KMG) und Überprüfung mehrerer Probenchargen während der Probeformphase. Materialauswahl: Verwenden Sie für die Matrizenmuttern Matrizenstahl mit hoher Verschleißfestigkeit (z. B. H13, S136) und Oberflächenbehandlung (z. B. Nitrieren, Verchromen), um die Lebensdauer zu verlängern.

Überprüfen Sie nach jeweils 50.000 Formen die Führungssäule, den Auswerferstift und andere Verschleißteile und reinigen Sie die Formoberfläche von Kunststoffresten und Rost. Verwenden Sie Hochtemperaturfett für Gleitteile (z. B. Kippdeckel, Schieber), um Reibungsverluste zu reduzieren. Stellen Sie sicher, dass der Wasserkreislauf reibungslos funktioniert und der Temperaturunterschied ≤ 5 °C beträgt, um Risse in der Form durch thermische Belastung zu vermeiden.

Die Materialkosten für die Form betragen etwa 30–40 % (z. B. kostet eine Tonne P20-Stahl etwa 20.000 Yuan), die Verarbeitungskosten mehr als 50 % (CNC-Arbeitsstundensatz etwa 80–150 Yuan/Stunde). Bei der Kleinserienproduktion kann eine Aluminiumform gewählt oder die Konstruktion vereinfacht werden. Bei über 100.000 Stück wird die Verwendung von Hartmetalleinsätzen empfohlen, um die Lebensdauer zu verlängern!

Spritzgussprodukte müssen die Designanforderungen (wie Größe, Aussehen) vollständig erfüllen und eine kontinuierliche und stabile Produktion gewährleisten. Formmarkierungen, Prüfberichte (wie z. B. Materialhärteprüfungen) und technische Zeichnungen sollten vollständig sein.

Die Kosten werden direkt von Formstahl (wie S136H, NAK80 und anderen importierten Materialien) und der Art des Formembryos (die kurzfristigen Kosten einer Aluminiumform sind niedrig, die Lebensdauer jedoch kurz) beeinflusst. Der Einsatz von CAD/CAE/CAM-Designtechnologie, Heißkanalsystemen usw. erhöht zwar die Anfangsinvestition, kann aber die langfristigen Vorteile (wie z. B. Reduzierung der Angüsse und Steigerung der Produktionskapazität) verbessern.